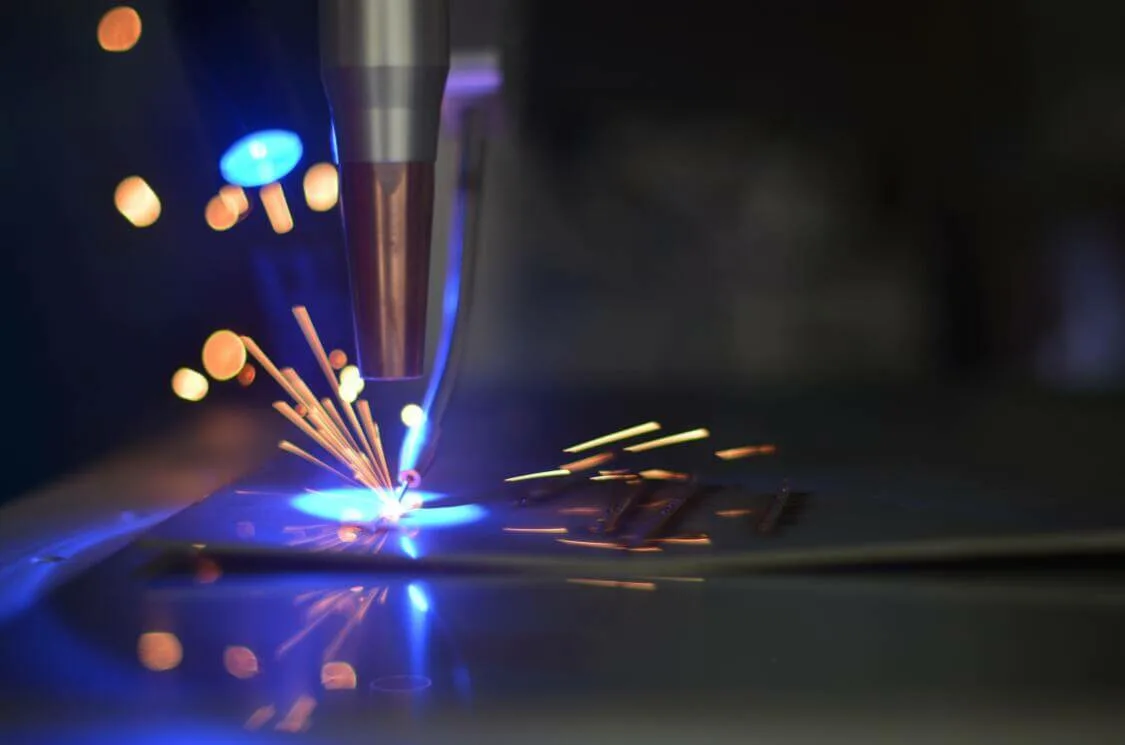

W przeszłości zwiększanie mocy lasera było postrzegane jako najbardziej bezpośredni i skuteczny sposób poprawy wydajności przetwarzania. Jednak po wypuszczeniu na rynek maszyny do cięcia laserowego o mocy 60 000 W w branży rozpoczęła się dyskusja na temat tego, czy moc osiągnęła swój limit.

Eksperci branżowi uważają, że moc 60 000 watów jest już w stanie kompleksowo zastąpić cięcie plazmowe i płomieniowe. Dalszy wzrost mocy nie przyczyni się zbytnio do zmniejszenia wydajności i możliwości, ale zamiast tego zwiększy koszty użytkownika i zużycie energii. Jednakże dążenie do wydajności w przemyśle nie ma końca. Jeśli moc osiągnęła swój pułap, jakie inne sposoby można zastosować w celu poprawy wydajności przetwarzania?

Wprowadzenie belek poprzecznych z włókna węglowego w celu podwojenia przyspieszenia

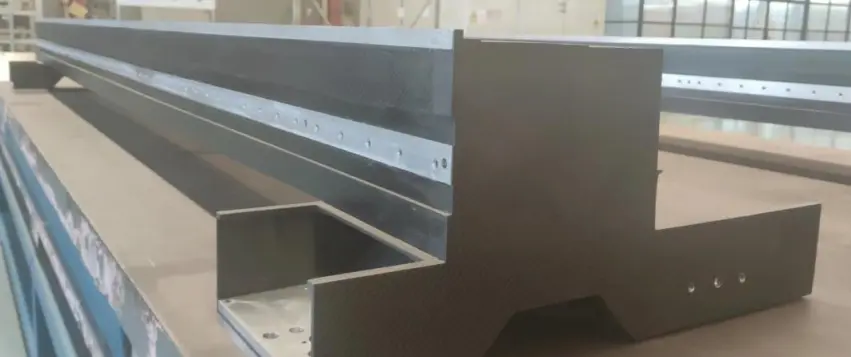

Powszechnie wiadomo, że belka poprzeczna jest jednym z kluczowych elementów obrabiarki bramowej. Charakterystyki statyczne i dynamiczne belki poprzecznej określają ogólną wydajność obrabiarki i mają istotny wpływ na wydajność przetwarzania, dokładność i stabilność obrabiarki. Obecnie trawersy obrabiarek wykonywane są z metali, głównie odlewów ze stali i stopów aluminium.

Belki poprzeczne stalowe mają zalety dobrej stabilności i wysokiej precyzji, ale ich duża waga jest zwykle stosowana w obrabiarkach o wymaganiach małych prędkości. Aby osiągnąć dużą prędkość i duże przyspieszenie, silniki muszą być dopasowane do bardzo dużej mocy i momentu obrotowego. Gdy charakterystyka dynamiczna przekracza limit, dalsza poprawa wydajności jest niemożliwa. Aby zmniejszyć ciężar belki poprzecznej, zaczęto stosować belki poprzeczne ze stopu aluminium, ale ciężar belek aluminiowych jest nadal zbyt duży, a poprawa prędkości i przyspieszenia jest ograniczona. Materiały ze stopów aluminium mają również niski moduł, są miękkie, podatne na odkształcenia i mają duży współczynnik rozszerzalności cieplnej, więc na dokładność łatwo wpływają zmiany temperatury. Dlatego belki poprzeczne ze stopu aluminium często wymagają ponownej regulacji co 3-6 miesięcy.

| Przedmiot | Stal węglowa | Stop aluminium | Włókno węglowe |

| Porównanie siły | 1 | 2 | 6 |

| Porównanie sztywności | 1 | 1.5 | 4 |

| Wytrzymałość na rozciąganie (Mpa) | 400-800 | 260 | 1700 |

| Ilość folii stretch | 210 | 69 | 120 |

| Siła plonu | 340 | 110 | — |

| Gęstość | 7.8 | 2.5 | 1.55 |

| Współczynnik rozszerzalności cieplnej (x10^-7) | 12 | 25 | 4 |

Jak poprawić wydajność obróbki obrabiarek bez kumulowania mocy lasera?

Ciężar belki poprzecznej z włókna węglowego wynosi 1/4 do 1/5 belki stalowej i 1/2 do 1/3 belki ze stopu aluminium. Ten lekki materiał umożliwia dalsze zwiększenie prędkości ruchu i przyspieszenia obrabiarki. Niektórzy producenci maszyn laserowych wprowadzili belki poprzeczne z włókna węglowego, zwiększając przyspieszenie ze zwykłego 0,8 g-1 g w precyzyjnych maszynach tnących do 2 g, jednocześnie poprawiając precyzję z poziomu mikrona do poziomu submikronowego.

Czy belki poprzeczne z włókna węglowego mogą również obniżyć koszty?

Oprócz poprawy prędkości belki poprzeczne z włókna węglowego mogą również obniżyć całkowity koszt maszyny. Ze względu na swoją lekkość belki poprzeczne z włókna węglowego mają małą bezwładność, co znacznie zmniejsza wymagania dotyczące przekładni i silników. Pozwala to również na odciążenie łoża maszyny. Jak wspomniano wcześniej, aby osiągnąć dużą prędkość i duże przyspieszenie, belki stalowe i aluminiowe wymagają silników o bardzo dużej mocy i momencie obrotowym. Jednak dzięki belkom poprzecznym z włókna węglowego można skutecznie zmniejszyć koszty łoża, zębatki i silników, zachowując tę samą wydajność przyspieszania. Zwykłe silniki mogą również osiągnąć przyspieszenie 1 g, a precyzję można znacznie poprawić.

Co więcej, większa prędkość i przyspieszenie są odwiecznym dążeniem branży przemysłowej. Jeśli stosowane są belki stalowe lub aluminiowe, poprawa przyspieszenia często wiąże się z poświęceniem precyzji, a poprawa precyzji często wiąże się z utratą przyspieszenia. Obydwa są trudne do osiągnięcia jednocześnie. Aby jednocześnie poprawić precyzję i przyspieszenie, wymagałoby to zakupu znacznie mocniejszych silników, zębatek itp., a zwiększone koszty mogą nawet przekroczyć wartość stworzoną dla użytkownika, który nie byłby skłonny za to zapłacić.

Belki poprzeczne z włókna węglowego znacznie zwiększają prawdopodobieństwo skutecznej poprawy przyspieszenia, a koszt jest również znacznie niższy niż belki stalowe lub belki aluminiowe. Dlatego niektórzy producenci w pełni przyjęli poprzeczki z włókna węglowego i całkowicie porzucili poprzeczki metalowe.

Dla użytkowników końcowych belki poprzeczne z włókna węglowego mogą również znacznie obniżyć koszty. Gdy przyspieszenie obrabiarki zostanie zwiększone z 1g do 2g, oznacza to, że użytkownik musi wydać tylko trochę więcej niż dotychczas na zakup jednej maszyny, ale może uzyskać efekt zakupu dwóch maszyn w przeszłości, znacznie poprawiając wartość całą maszynę. Jednocześnie lżejsza belka poprzeczna oznacza również, że szyny prowadzące i zębatki przenoszące główne obciążenia ruchome będą mniej się zużywać, co znacznie wydłuża ich żywotność i żywotność sprzętu.

Warto wspomnieć, że proces formowania metalowych belek poprzecznych jest obróbką na gorąco, a duża ilość obróbki skrawaniem spowoduje wytworzenie naprężeń szczątkowych wewnątrz metalu, które z biegiem czasu będą stopniowo ustępować, powodując wypaczanie i wyginanie belek poprzecznych, wpływając na precyzję sprzętu . Nawet wielokrotna obróbka cieplna nie może tego wyeliminować. Belki poprzeczne ze stopu aluminium są również miękkie i podatne na odkształcenia, co wymaga częstych regulacji przez personel obsługi posprzedażnej, aby zapewnić precyzję sprzętu. Ciężkie belki poprzeczne mogą również powodować przegrzanie (a nawet spalenie) silnika podczas długotrwałej pracy, co przyniesie firmie ogromne koszty posprzedażowe i spowoduje, że użytkownicy przestaną produkować w celu naprawy.

Włókno węglowe składa się głównie z węgla, kruchego materiału nieorganicznego o niewielkim odkształceniu plastycznym i wydłużeniu przy zerwaniu wynoszącym zaledwie około 2%. Materiały kompozytowe z włókna węglowego nie pełzają ani nie męczą się po ukształtowaniu i mogą zachować wysoką precyzję przez długi czas bez konieczności wielokrotnych regulacji przez personel posprzedażny. Lżejsza belka poprzeczna z włókna węglowego powoduje również mniejsze straty w silniku i prawie nie dochodzi do przegrzania silnika. Dlatego belki poprzeczne z włókna węglowego mogą pomóc firmom zaoszczędzić koszty posprzedażowe i pomóc użytkownikom uniknąć częstych przestojów.

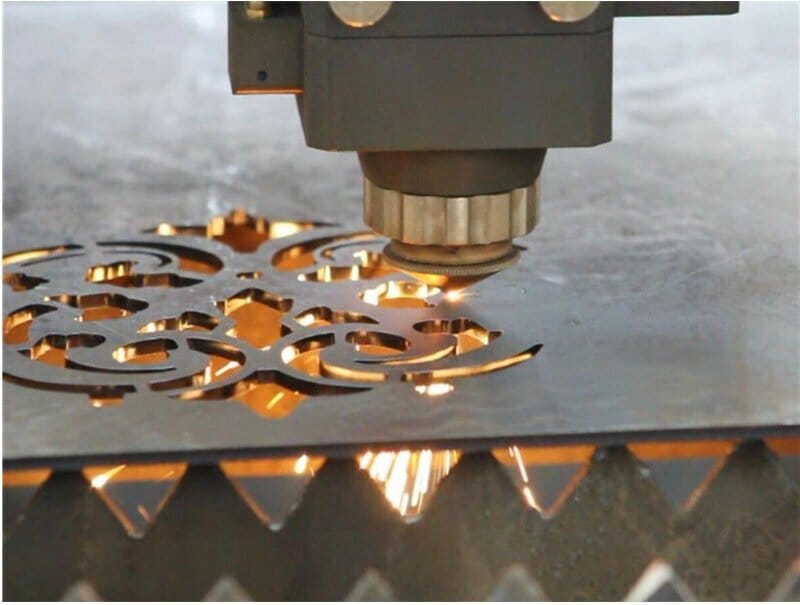

Jednakże po zwiększeniu mocy lasera prędkość często nie jest w stanie utrzymać się przy wycinaniu skomplikowanych wzorów lub małych wzorów, a przewagę prędkości wynikającą z bardzo dużej mocy można uzyskać jedynie w przypadku stosunkowo długich i zgodnych kierunkowo linii prostych lub łuków. Wraz z udoskonaleniem wzornictwa przemysłowego obiekty obróbki obrabiarek stają się coraz bardziej zakrzywione i wyrafinowane, a wzory stają się coraz bardziej złożone, więc duża moc nie jest w stanie kompleksowo poprawić wydajności przetwarzania. Kluczem jest nadal przyspieszenie i prędkość osi ruchu (przyspieszenie belki poprzecznej jest najbardziej krytyczne i trudne do osiągnięcia).

Cięższe stalowe belki poprzeczne ułatwiają powodowanie wibracji podczas próby zwiększenia przyspieszenia, ograniczając poprawę wydajności. Aluminiowe belki poprzeczne są lżejsze, ale materiał jest miękki i brakuje mu sztywności, a wibracje podczas przyspieszania również ograniczają poprawę wydajności. Belki poprzeczne z włókna węglowego są lekkie, mają sztywność zbliżoną do stali i charakteryzują się znacznie większym tłumieniem propagacji drgań w materiale niż materiały metalowe, co korzystnie wpływa na redukcję drgań podczas ruchu. Dlatego belki poprzeczne z włókna węglowego mogą znacznie poprawić wydajność dynamiczną obrabiarek skrawających o dużej mocy.

Charakterystyka odporności na uszkodzenia belek poprzecznych z włókna węglowego

W belkach poprzecznych typu gantry często wykorzystuje się dwustronny napęd synchroniczny sterowany numerycznie. W przypadku awarii układu sterowania lub kolizji zewnętrznych, silniki napędu obu stron mogą stracić synchronizację, powodując zakleszczenie i poważne odkształcenie skrętne belki poprzecznej. Ponieważ materiały metalowe ulegają odkształceniu plastycznemu, w przypadku wystąpienia dużego odkształcenia będzie to odkształcenie trwałe, którego nie da się przywrócić do stanu pierwotnego, a obrabiarka będzie zmuszona zatrzymać się do czasu wymiany belki poprzecznej.

Jednakże włókno węglowe nie ulega odkształceniom plastycznym. Dlatego nawet jeśli materiał ulegnie dużemu odkształceniu pod wpływem dużej siły zewnętrznej, o ile nie nastąpi uszkodzenie wewnętrzne, materiał kompozytowy z włókna węglowego może po usunięciu siły powrócić do pierwotnego stanu bez trwałego odkształcenia. Ta cecha jest znacznie lepsza od materiałów metalowych, dlatego też materiały kompozytowe z włókna węglowego są również stosowane do elementów elastycznych (takich jak płyty sprężynujące stołu wibracyjnego) o trwałej i stabilnej elastyczności, która nie ulega pogorszeniu. W przypadku stosowania na obrabiarkach szybkoobrotowych, nawet w przypadku poważnych wypadków, takich jak kolizje lub niezrównoważone zacięcie napędu dwustronnego, powodujące deformację belki poprzecznej, precyzja może zostać zachowana po usunięciu wypadku, ponieważ belka poprzeczna może powrócić do swojego pierwotnego położenia państwo.