Zarówno maszyny do cięcia rur laserowych, jak i maszyny do cięcia rur plazmowych są powszechnie stosowane w produkcji metali, ale istnieją zasadnicze różnice między tymi dwiema technologiami cięcia rur. Przyjrzyjmy się bliżej, jak działa cięcie rur laserem i plazmą i porównajmy ich możliwości, zalety i przydatność do różnych zastosowań.

Zasada cięcia

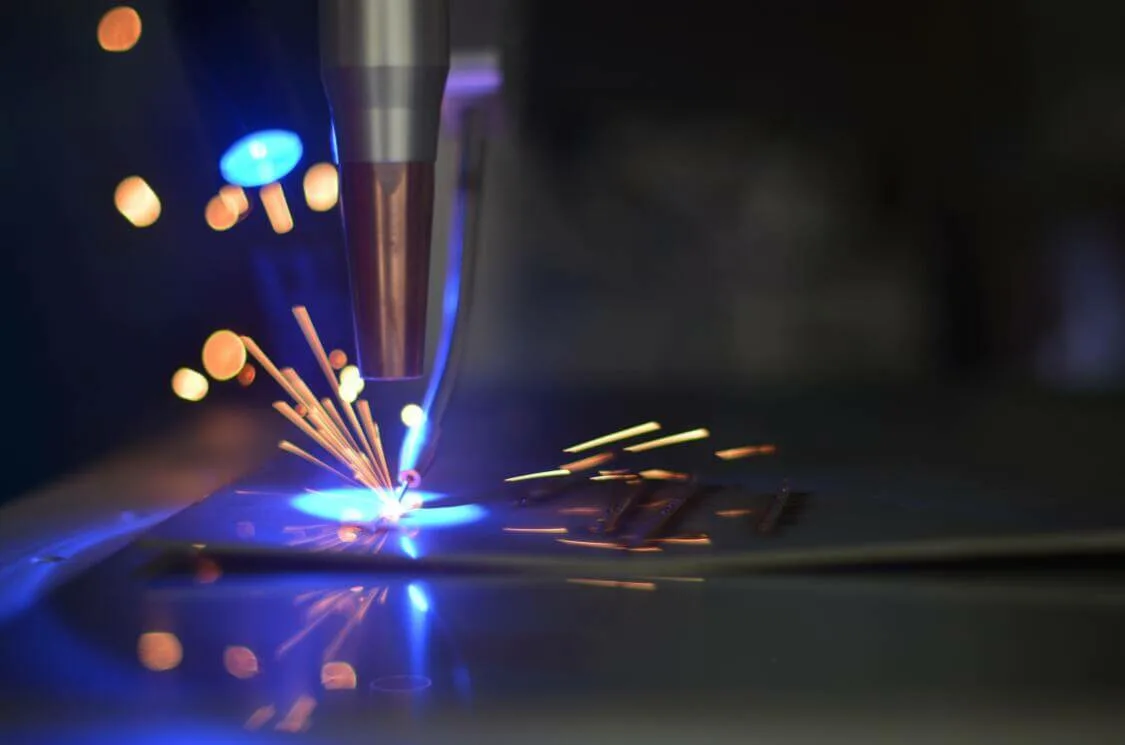

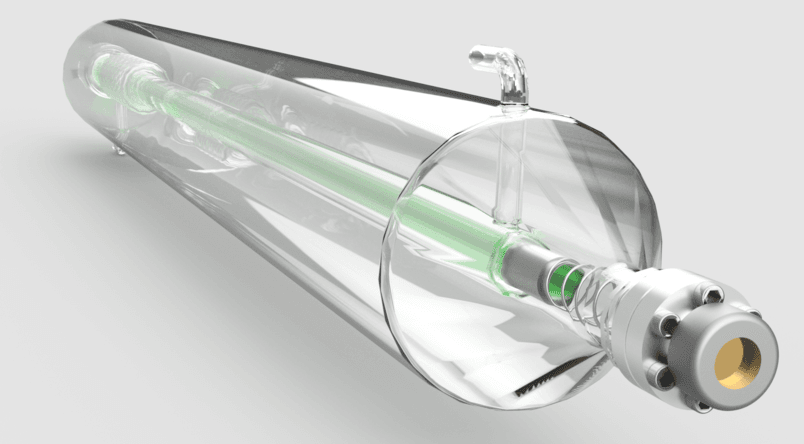

Główna różnica polega na zastosowanych zasadach cięcia. Laserowa maszyna do cięcia rur wykorzystuje wiązkę laserową o dużej mocy, która jest precyzyjnie skupiona na powierzchni metalu. Intensywne ciepło lasera natychmiast topi lub odparowuje metal wzdłuż określonej ścieżki cięcia.

Cięcie rur plazmowych działa w nieco inny sposób. W tym procesie palnik plazmowy kieruje strumień zjonizowanego gazu o dużej prędkości, zwany plazmą, w stronę metalowego przedmiotu obrabianego. Gdy plazma styka się z rurką, przenosi ogromną ilość ciepła, topiąc się w materiale. Przegrzane gazy są następnie wydmuchiwane za pomocą sprężonego powietrza, pozostawiając czystą krawędź cięcia.

Dokładność i jakość cięcia

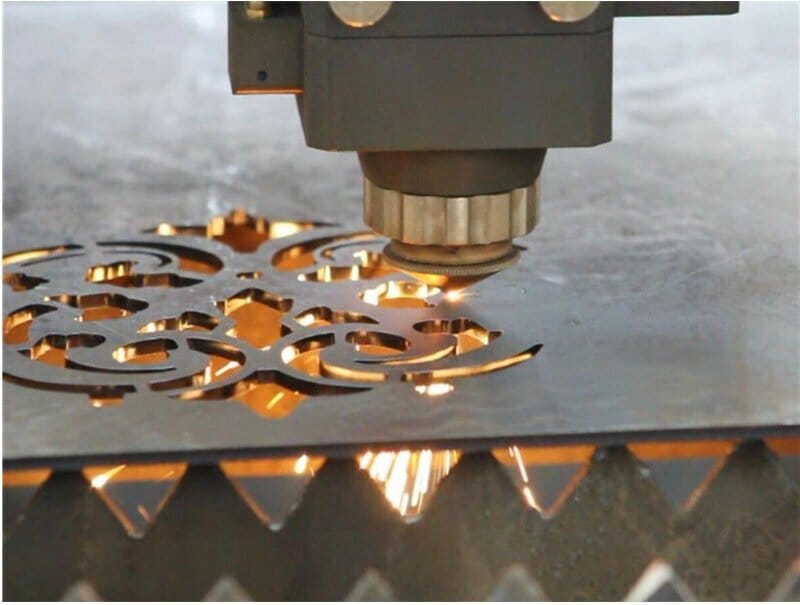

Dokładność i jakość cięcia osiągnięta każdą metodą może się znacznie różnić. Laserowe cięcie rur słynie z niezwykle wysokiej precyzji, zapewniając bardzo precyzyjne cięcia, prawie bez żużla i zadziorów na krawędziach. Tolerancje mogą być utrzymywane w granicach kilku tysięcznych cala.

Z drugiej strony cięcie plazmowe jest zwykle nieco mniej dokładne ze względu na wyższe temperatury. Strefa wpływu ciepła jest zwykle większa, co skutkuje bardziej szorstkimi krawędziami, które mogą wymagać dalszego wykończenia, takiego jak szlifowanie. Geometria szczelin i otworów również nie jest tak dobrze zdefiniowana, jak w przypadku cięcia laserowego.

Prędkość cięcia

Jeśli chodzi o prędkość cięcia, maszyny laserowe mogą ciąć szybciej niż plazma w przypadku wielu popularnych materiałów rurowych i grubości do pewnego punktu. Jednak powyżej grubości około 1/2 cala cięcie plazmowe staje się szybsze, ponieważ umożliwia obróbkę dużych ilości materiału szybciej niż laser.

W przypadku prac związanych z cięciem rur o bardzo grubych przekrojach o grubości powyżej 1 cala, szybszą techniką jest zwykle plazma. Wyższe prędkości skrawania sprawiają, że jest bardziej odpowiedni do większych serii produkcyjnych obejmujących materiały o dużej wytrzymałości.

Szereg zastosowań

Zarówno cięcie laserowe, jak i plazmowe może obsłużyć szeroką gamę metalowych przedmiotów. Cięcie laserowe ma jednak niewielką przewagę pod względem wszechstronności zastosowań. Może ciąć delikatne lub wrażliwe na ciepło materiały, takie jak stal nierdzewna, aluminium i miedź, z większą precyzją i minimalnym dopływem ciepła.

Z drugiej strony plazma jest bardziej ograniczona do metali przewodzących prąd elektryczny, w których prąd może być skutecznie przenoszony, takich jak stal węglowa, aluminium i niektóre stopy. Metale nieżelazne mogą wymagać specjalnych gazów i palników do cięcia plazmowego.

Koszty sprzętu

Początkowe nakłady inwestycyjne wymagane w przypadku przecinarek laserowych i plazmowych do rur znacznie się różnią. Przemysłowa maszyna do cięcia laserowego stanowi średnio wyższą początkową inwestycję finansową w porównaniu z systemem plazmowym.

Wynika to z takich czynników, jak wyrafinowana optyka, precyzyjna mechanika i źródło lasera o dużej mocy. Urządzenia do cięcia plazmowego zapewniają krótkie okresy zwrotu inwestycji dzięki stosunkowo niskim cenom zakupu i kosztom operacyjnym. Wymagania konserwacyjne są również ogólnie mniejsze w przypadku technologii plazmowej w dłuższej perspektywie.

Efektywności energetycznej

Z punktu widzenia efektywności energetycznej podczas pracy, cięcie rur plazmowych ma wyraźną przewagę. Pomimo wyższych temperatur cięcia plazma zużywa mniej energii na cięcie w porównaniu do cięcia laserowego, w którym część energii lasera jest tracona w postaci ciepła.

To sprawia, że cięcie rur plazmowych jest nieco bardziej ekonomiczne w scenariuszach produkcji masowej obejmujących rozległe cykle cięcia. Jednakże cięcie laserowe dogania nowe źródła lasera światłowodowego, zapewniające lepszą wydajność wtyczki ściennej.

Emisje procesowe

Jeśli chodzi o generowaną emisję spalin, cięcie laserowe rur wytwarza czystsze opary niż cięcie plazmowe. Skupione ciepło lasera skutkuje większą ilością oparów i dymu w porównaniu z otwartym łukiem plazmowym. Większość operatorów laserów może zrezygnować z drogich systemów odsysania gazów spalinowych, ponieważ emisje szybko się rozpraszają.

I odwrotnie, cięcie plazmowe wymaga wymuszonej wentylacji i ewentualnie wyciągu oparów, aby bezpiecznie usunąć szkodliwe gazy z obszaru cięcia. Należy podjąć specjalne środki ostrożności w przypadku niektórych materiałów, takich jak stal, ponieważ może ona wytwarzać niebezpieczne cząsteczki dymu.

Wybór właściwej technologii

Podsumowując, zarówno cięcie laserowe, jak i plazmowe mają udokumentowane osiągnięcia w zakresie produkcji rur. Wybór często zależy od czynników specyficznych dla projektu, takich jak:

- Wymagane tolerancje i wykończenie powierzchni

- Wielkość produkcji i zapotrzebowanie na wydajność

- Rodzaj i grubość materiału rury

- Złożoność części (otwory, szczeliny, kontury)

- Dostępny budżet kapitałowy

- Priorytety dotyczące zużycia energii i emisji

Cięcie laserowe ogólnie sprawdza się w przypadku skomplikowanych projektów, drobniejszych szczegółów i szerokiej gamy metali nieżelaznych. Plazma lepiej nadaje się do dużych prac wymagających dużych prędkości cięcia stali węglowych. Obie technologie harmonijnie współistnieją w branżach produkcyjnych, pełniąc uzupełniające się role. W miarę ciągłego postępu każdy z nich oferuje cenne rozwiązania w zakresie cięcia rur.

Poprzez świadome porównania swoich kluczowych możliwości, zalet i przydatności do różnych zastosowań, producenci rur mogą wybrać optymalną technologię, która najlepiej spełnia ich cele w zakresie wydajności i jakości. Należy również zwrócić uwagę na takie czynniki, jak całkowity koszt posiadania w całym cyklu życia sprzętu. Zintegrowana perspektywa pomaga zmaksymalizować korzyści z systemów cięcia rur laserem lub plazmą.