Materiales metálicos

1.Acero inoxidable

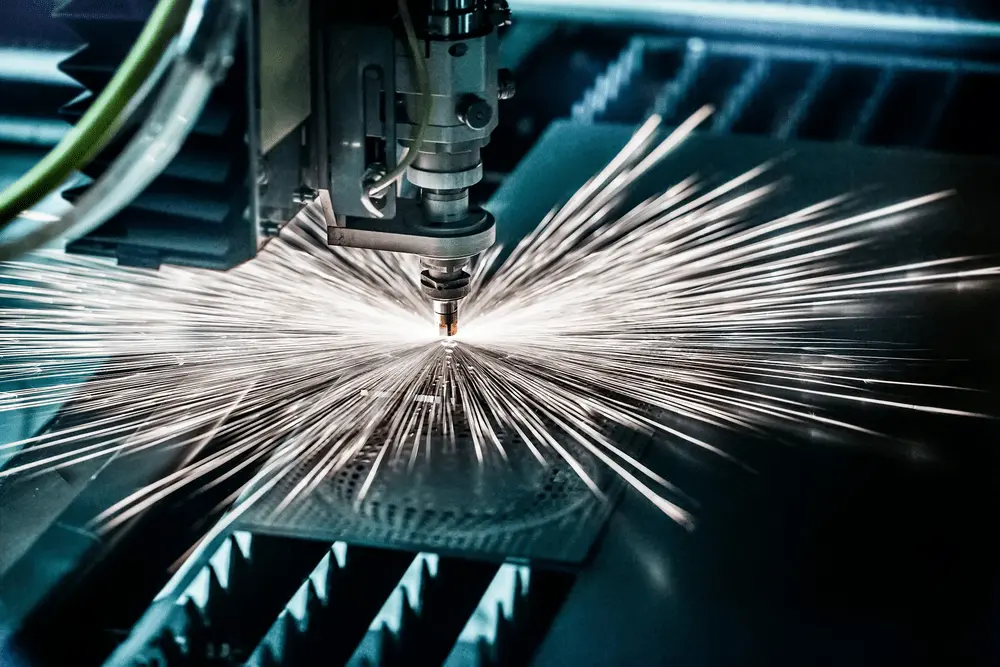

El corte por láser de fibra destaca en el procesamiento de acero inoxidable, alcanzando profundidades de corte notables de hasta 0,75 pulgadas con la eficacia del 95%. La precisión de la tecnología láser de fibra la convierte en la opción preferida para componentes de automoción y fabricación de equipos médicos.

2.Acero al carbono

Al cortar acero al carbono con láser de fibra, el proceso varía en función del grosor del material. Las chapas finas se benefician del corte por láser asistido por nitrógeno, que garantiza unos bordes sin oxidación, mientras que las chapas gruesas utilizan el corte asistido por oxígeno para obtener unos resultados óptimos. Esta versatilidad en los métodos de corte hace que la tecnología láser de fibra sea especialmente valiosa en proyectos de construcción y fabricación de maquinaria pesada, donde la precisión y la calidad de los bordes son cruciales.

3.Acero dulce

Los modernos sistemas láser de fibra pueden cortar eficazmente acero dulce de hasta 0,6 pulgadas de grosor manteniendo una calidad excepcional de los bordes. El proceso de corte produce zonas mínimas afectadas por el calor, lo que da como resultado productos acabados de calidad superior. Esta capacidad ha convertido el corte por láser en la opción preferida de los fabricantes que trabajan con acero dulce en aplicaciones estructurales y fabricación general.

4.Aluminio y aleaciones

El corte de aluminio y sus aleaciones requiere una tecnología láser de fibra especializada que incorpore sistemas de absorción por reflexión. El proceso suele emplear nitrógeno o aire comprimido como gases auxiliares para lograr resultados óptimos. Esta avanzada técnica de corte ha revolucionado la fabricación aeroespacial, permitiendo la fabricación precisa de componentes ligeros con geometrías complejas.

5.Cobre

La alta reflectividad del cobre presenta retos únicos en las operaciones de corte por láser. Los sistemas láser de fibra avanzados lo superan mediante un control preciso de la potencia y gases de asistencia especializados como el nitrógeno o el oxígeno. La precisión resultante hace que este método tenga un valor incalculable en la fabricación de componentes eléctricos, especialmente para elementos de circuitos complejos y sistemas de distribución de energía.

6.Brass

El procesamiento del latón requiere láseres de fibra de alta potencia que trabajen conjuntamente con gas de asistencia de nitrógeno, lo que permite operaciones de corte estables y precisas. Esta combinación resulta especialmente eficaz para crear artículos decorativos intrincados y elementos arquitectónicos detallados. El proceso de corte por láser preserva el acabado característico del material al tiempo que consigue unos bordes limpios y precisos.

7.Titanio

La tecnología láser de fibra permite cortar con precisión aleaciones de titanio de hasta 10 mm de grosor sin producir rebabas, manteniendo la integridad estructural del material durante todo el proceso. Esta capacidad es crucial en la fabricación aeroespacial y de dispositivos médicos, donde la pureza del material y las especificaciones exactas son primordiales.

8.Aleaciones de níquel

Las capacidades de corte de precisión de los láseres de fibra los hacen ideales para procesar aleaciones de níquel altamente resistentes a la corrosión. Este avanzado método de corte ofrece una precisión excepcional en el sector energético y la industria aeroespacial, donde los componentes complejos requieren un mecanizado preciso manteniendo las propiedades del material.

9.Acero galvanizado

El corte por láser de acero galvanizado alcanza profundidades de hasta 0,5 pulgadas con la eficacia del 88%. El proceso conserva el revestimiento protector de zinc al tiempo que garantiza cortes precisos, por lo que resulta esencial para componentes de automoción y elementos de construcción en los que la resistencia a la corrosión es crucial.

Materiales no metálicos

10.POM (Polioximetileno)

El corte por láser de fibra de POM ofrece una precisión excepcional para la fabricación de engranajes y componentes de dispositivos médicos. El proceso produce bordes extraordinariamente lisos, cruciales para aplicaciones mecánicas en las que la precisión y el acabado superficial son esenciales. El entorno de corte por láser controlado evita la degradación del material y garantiza la precisión dimensional.

11.Acrílico (PMMA)

El corte por láser de baja potencia de acrílico da como resultado bordes ópticamente claros y pulidos que no requieren acabado adicional. Esta capacidad hace que los láseres de fibra sean especialmente valiosos en la fabricación de pantallas y en aplicaciones arquitectónicas en las que la calidad estética es primordial.

12.Papel y cartón

La precisión del corte por láser permite crear patrones intrincados en materiales de papel y cartón a gran velocidad. Esta tecnología ha transformado el diseño de envases y la producción artesanal, permitiendo cortes complejos que serían imposibles con los métodos tradicionales.

13.Cuero

Los avanzados sistemas láser de fibra consiguen un corte preciso del cuero sin quemar ni chamuscar el material. Esta tecnología ha revolucionado la fabricación de calzado y muebles, ya que permite realizar patrones complejos manteniendo la integridad del material y reduciendo los residuos.

14.Tela

La tecnología de corte por láser maneja con pericia diversos materiales textiles y evita problemas comunes como la fusión o el deshilachado. La precisión del proceso de corte garantiza bordes limpios y patrones exactos, esenciales para la fabricación de moda de alta gama.

15.Goma (sin cloro)

El corte por láser de fibra de materiales de caucho sin cloro garantiza resultados precisos manteniendo las normas de seguridad. El proceso requiere una cuidadosa selección de materiales para evitar emisiones nocivas, por lo que es adecuado para aplicaciones industriales especializadas.

16.Corcho

La tecnología de corte por láser proporciona un procesamiento preciso de los materiales de corcho, ideal para aplicaciones decorativas y fabricación de paneles acústicos. El proceso de corte mantiene la integridad del material a la vez que consigue bordes limpios esenciales tanto para fines funcionales como estéticos.

17.Madera

El corte de madera con láser de fibra requiere un control preciso de los ajustes de potencia en función del contenido de aceite del material. Esta tecnología destaca en el procesamiento de madera contrachapada y MDF, creando cortes limpios y minimizando los efectos de carbonización y quemado.

18 Vidrio

El corte por láser de vidrio a alta velocidad exige técnicas especializadas para gestionar los problemas de reflexión. El proceso garantiza un corte estable al tiempo que mantiene la integridad del material, algo crucial para aplicaciones de precisión en electrónica y elementos arquitectónicos.

Otros materiales

19.Hoja imantada

La tecnología láser de fibra permite cortar con precisión láminas magnéticas para aplicaciones electrónicas y de etiquetado industrial. El proceso mantiene las propiedades magnéticas a la vez que consigue bordes limpios, esenciales para componentes electrónicos especializados.

20.Materiales de espuma (por ejemplo, EVA, poliuretano)

La precisión de la tecnología de corte por láser permite procesar con exactitud materiales de espuma como EVA y poliuretano. Esta capacidad es crucial para crear soluciones de envasado personalizadas y elementos de insonorización, donde el grosor controlado y los bordes limpios son esenciales.

Ventajas de Corte por láser de fibra

Por eso, el corte por láser de fibra se ha convertido en la solución preferida en todos los sectores para aplicaciones que requieren velocidad, precisión y fiabilidad. Destaca especialmente por su capacidad para cortar materiales variados, desde metales como el acero y el aluminio hasta plásticos y materiales compuestos. Esta versatilidad lo convierte en la opción preferida de las empresas que requieren resultados uniformes en diversas aplicaciones, como la fabricación, la automoción y la industria aeroespacial.

Una de las mayores ventajas del corte por láser de fibra es su capacidad para trabajar con materiales más gruesos. Los láseres de fibra destacan en el corte de metales de más de 0,25 pulgadas de grosor, proporcionando bordes extremadamente limpios y precisos. Los láseres de CO2 dominan en el corte de alta velocidad y alta calidad de metales de más de 0,375 pulgadas de grosor. Los láseres de fibra son una opción fiable en todos los sectores, especialmente cuando se trata de cortar en línea recta.

Su alta calidad de haz suele tener un factor M2 cercano a 1. Esta precisión es la razón por la que son una opción excelente para trabajos que requieren operaciones detalladas, como el taladrado o la soldadura por láser.

Otra ventaja clave de los láseres de fibra es su durabilidad. Suelen funcionar entre 50.000 y 100.000 horas antes de requerir un mantenimiento significativo. Esta vida útil es muy superior a la de los láseres de CO2, que suelen durar sólo entre 20.000 y 30.000 horas. Esta durabilidad se traduce en una reducción del tiempo de inactividad y de los costes operativos a lo largo del tiempo.

Para las empresas deseosas de aumentar su productividad, esto representa una enorme ventaja. Los láseres de fibra alcanzan una precisión increíble con pulsos ultracortos, tan pequeños como 350 femtosegundos. Este conjunto de características permite aplicaciones de alta precisión, como el micromecanizado o la producción de patrones complejos.

La potencia de salida de estos láseres está limitada por efectos físicos, como la dispersión Brillouin, y su forma estrechamente integrada. Su eficacia cuando se trata de metales finos es asombrosa. Son excelentes en otras aplicaciones, como la soldadura y el corte por láser en modos de onda continua, lo que los hace extremadamente útiles.

Aplicaciones del láser de fibra óptica

Como resultado, los láseres de fibra han demostrado rápidamente ser una herramienta esencial en casi todas las industrias que requieren una precisión, versatilidad y eficiencia extremas. Tales propiedades los dotan de diversas aplicaciones, desde el procesamiento de materiales hasta la fabricación inteligente.

Echemos un vistazo en profundidad a algunas de las aplicaciones más importantes en las que los láseres de fibra son los mejores de su clase.

Ahí es donde los láseres de fibra brillan de verdad, especialmente en aplicaciones de grabado y corte. A diferencia de los láseres de CO2, que están limitados a determinados materiales, los láseres de fibra pueden grabar más de treinta materiales diferentes, incluidos metales como aluminio, latón y cobre.

Esta capacidad única no tiene precio para las industrias. Estas requieren marcas de identificación muy duraderas y precisas, como números de serie o logotipos de empresa, que deben realizarse en herramientas y componentes metálicos.

Son capaces de procesar materiales no metálicos como el vidrio y el plástico, lo que aumenta aún más su versatilidad. Un láser de fibra típico es más que capaz de grabar el logotipo de una empresa en un vaso de acero inoxidable.

También es capaz de grabar patrones finos en cristalería delicada. Los láseres de fibra son capaces de cortar sin esfuerzo materiales de hasta 25 mm de grosor. Sus resultados son de una precisión extraordinaria, incluso en placas de acero con bajo contenido en carbono.

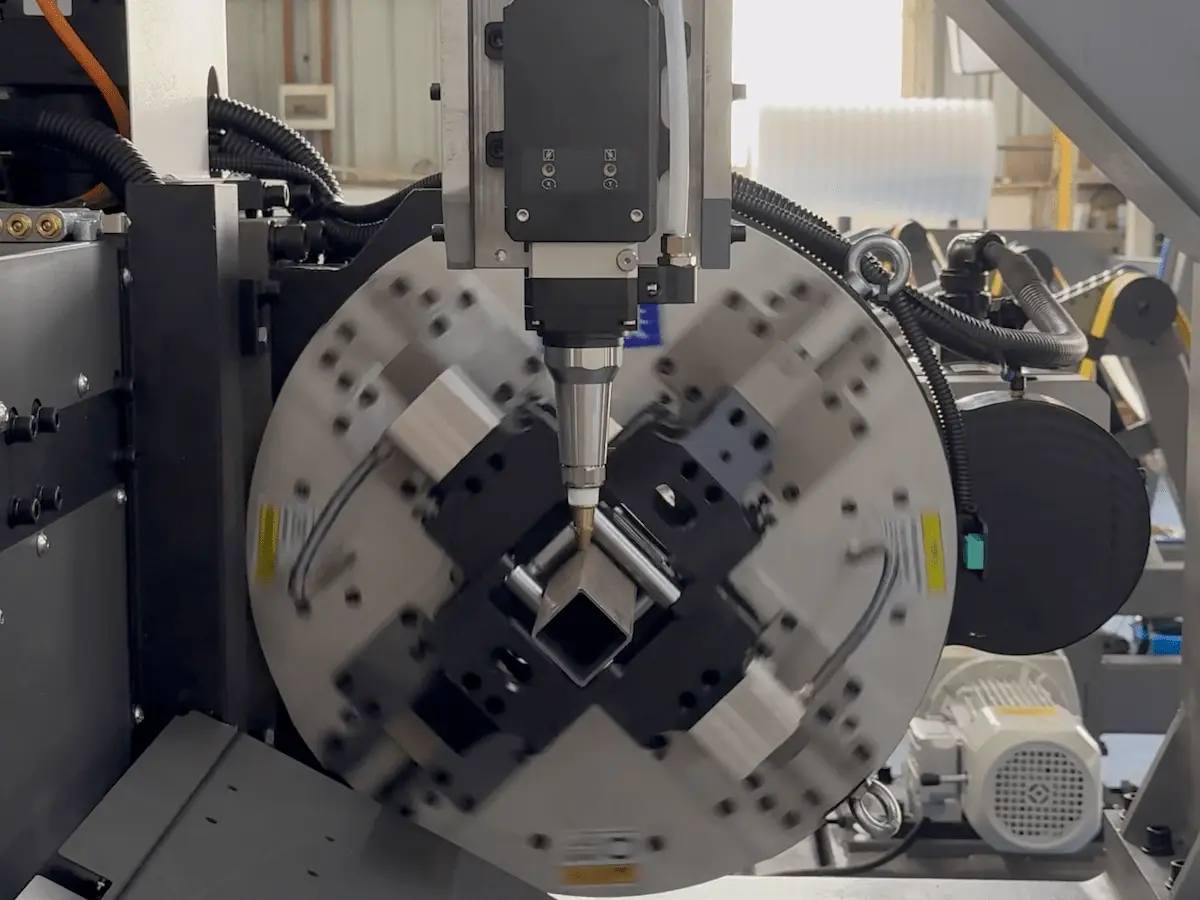

En el sector de la fabricación, los láseres de fibra se utilizan sobre todo en la industria electrónica, especialmente para taladrar placas de circuitos impresos (PCB). Su precisión de micronivel significa que no hay rebabas y que los orificios están perfectamente colocados, algo fundamental para mantener el ritmo de los diseños compactos de la electrónica actual.

Los láseres de fibra representan una importante mejora en la soldadura por fusión. Funden y unen fácilmente dos metales diferentes, formando una conexión increíblemente fuerte sin necesidad de utilizar materiales de unión adicionales.

Un segundo punto brillante es su velocidad y rentabilidad. Los láseres de fibra pueden cortar metales más finos mucho más rápido, a velocidades hasta cinco veces superiores a las de los láseres de CO2.

Funcionan con un coste aproximadamente 50% menor, lo que los convierte en una solución increíblemente eficiente. Estos sistemas tienen una vida útil de entre 50.000 y 100.000 horas antes de necesitar un mantenimiento importante.

Esta larga vida útil garantiza un rendimiento fiable que reduce los tiempos de inactividad y la frecuencia de las sustituciones a lo largo de los años.

Factores a tener en cuenta antes de utilizar láseres de fibra óptica

Cuando se utilizan correctamente, los láseres de fibra pueden ser realmente un potente punzón. Su precisión, eficacia y versatilidad han propiciado su uso generalizado en sectores como la fabricación, la construcción y el embalaje. La selección del mejor sistema requiere una seria reflexión.

Querrá asegurarse de que la solución que elija se adapte a sus necesidades exactas y no incurra en gastos costosos por exceso de potencia o capacidades. Si tiene en cuenta estos factores, podrá tomar decisiones con conocimiento de causa y prepararse para el éxito con un rendimiento óptimo.

A la hora de determinar la potencia del láser de fibra, piense en el material que va a cortar. El grosor de ese material afecta en gran medida a su decisión. Si va a cortar chapas finas de menos de 0,100 pulgadas, un sistema con 10 kW o menos es adecuado.

Si procesa con frecuencia materiales de más de 0,100 pulgadas de grosor, un sistema de 15 kW es una opción más realista. Para materiales de más de 0,130 pulgadas de grosor, elija un sistema de 20 kW para garantizar un rendimiento eficaz. Cortar acero inoxidable de calibre 9, de aproximadamente 0,157 pulgadas de grosor, con un láser de 1kW sería difícil.

Ese enfoque no es sostenible, ya que es de baja velocidad y no aporta flexibilidad al proceso. Los sistemas de mayor potencia cortan más rápido y aumentan los tipos de materiales que puede procesar con precisión.

Si los utiliza principalmente para aplicaciones de grabado o marcado, los sistemas de menor potencia suelen ser más que suficientes. Los sistemas cercanos a 50 W consiguen resultados eficientes y eficaces para el marcado de metales.

Por el contrario, los de la gama 10W-20W funcionan mejor en materiales no metálicos, como plásticos y compuestos. Esto las hace idóneas para aplicaciones de envasado o etiquetado de productos.

Para las empresas que dependen de líneas de producción ultrarrápidas, que se desplazan a velocidades de 650 a 1.970 pies por minuto, la elección es urgente. Es importante elegir un sistema que se adapte a sus necesidades de producción.

Por último, analice detenidamente su carga de trabajo antes de decidirse a invertir en sistemas de mayor potencia. Si sus proyectos no requieren un funcionamiento ininterrumpido, un modelo de menor potencia puede tener más sentido.

Cuando se trata de material más grueso, esta decisión crucial le garantizará un ahorro de dinero sin sacrificar la calidad. Con opciones de sistemas láser de fibra de 10 W a 10.000 W, existe una enorme versatilidad para manejar todo, desde aplicaciones de grabado fino hasta trabajos de corte difíciles.

Conclusión

Los láseres de fibra proporcionan niveles inigualables de precisión, velocidad y versatilidad. Su capacidad para cortar una amplia gama de materiales, realizar trabajos intrincados y proporcionar uniformidad resulta muy valiosa en muchas aplicaciones. Estos láseres son especialmente adecuados para industrias como la automovilística, la aeroespacial y la electrónica, donde a menudo se requiere una gran eficacia y precisión para piezas de trabajo intrincadas.

Al seleccionar un láser de fibra, debe tener en cuenta los tipos de materiales, el grosor y las necesidades de potencia. Adaptar el láser al trabajo que se va a realizar marca la diferencia a la hora de obtener los mejores resultados y la mejor relación calidad-precio. Cuando se configuran correctamente, los láseres de fibra cortan más rápido, utilizan menos material y mejoran la productividad general.

Si necesita una solución de corte fiable y versátil, el láser de fibra debería estar en su radar. Combinan tecnología punta con ventajas reales. Esta eficiencia combinada con su velocidad los convierte en una gran opción para las empresas que buscan aumentar su producción y eficiencia general. Vea todas sus opciones hoy mismo y experimente la diferencia por sí mismo.