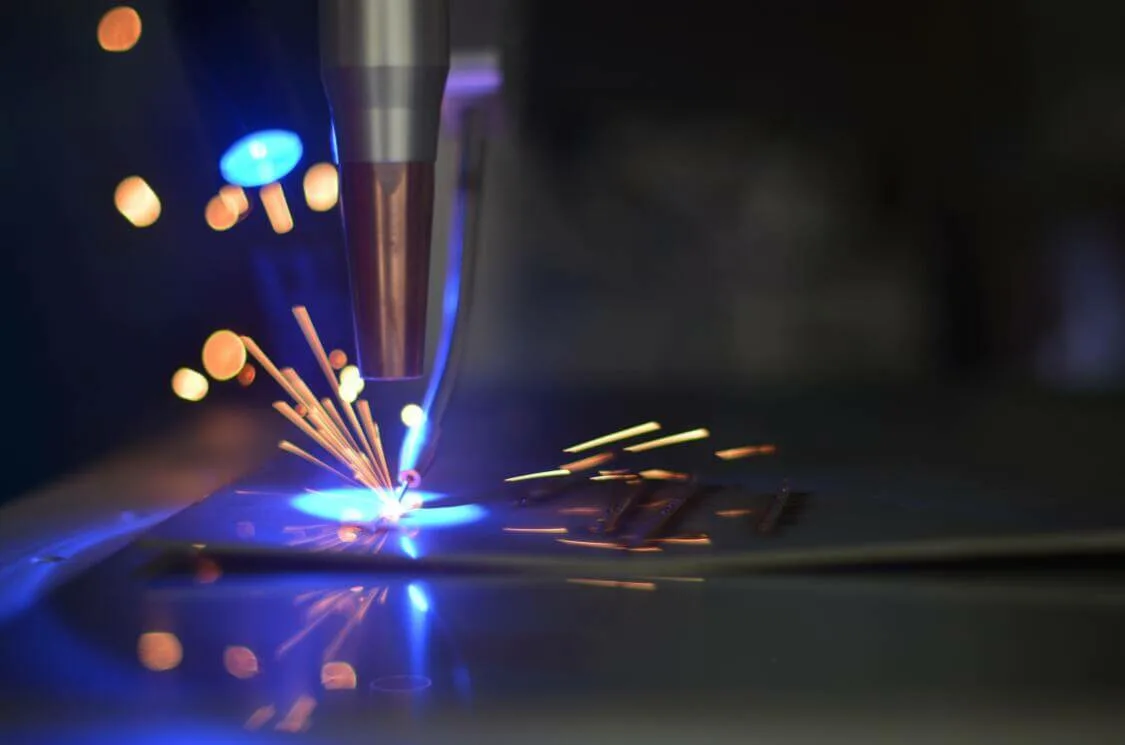

El procesamiento tradicional de tuberías a menudo se basa en métodos como el aserrado y el punzonado. Sin embargo, estos enfoques pueden dejar atrás rebabas, escoria y diámetros de orificios imprecisos que tienen dificultades para satisfacer las demandas industriales modernas. El advenimiento de máquinas de corte de tubos por láser ha revolucionado el procesamiento de tuberías, ofreciendo una solución que ofrece superficies de corte suaves y tamaños de orificios altamente flexibles para adaptarse a diversas necesidades de fábrica.

Si bien las máquinas de corte de tubos por láser abren nuevas posibilidades, también existen técnicas importantes que dominar para lograr un rendimiento óptimo, especialmente cuando se trata del delicado proceso de perforación de agujeros. Aquí hay algunas consideraciones clave a tener en cuenta:

La precisión del servomotor es primordial

Los servomotores mal calibrados pueden hacer que el láser produzca orificios elípticos o de forma irregular, en lugar de aberturas circulares limpias. Esta discrepancia en el movimiento del eje XY a menudo se debe a una configuración incorrecta de los parámetros del servomotor. Garantizar que los servomotores estén ajustados con precisión es crucial para lograr la calidad de corte que las máquinas cortadoras de tubos por láser son capaces de lograr.

Encontrar el punto óptimo para el gas de asistencia

El proceso de corte depende de gases auxiliares para optimizar el rendimiento, pero conseguir la presión adecuada es fundamental. Una presión demasiado baja del gas de asistencia puede provocar rebabas, escoria e incluso acumulación de carbón en la pieza de trabajo. Por el contrario, una presión demasiado alta aumenta el riesgo de reventones durante la perforación. Los operadores deben aprender a ajustar meticulosamente la presión del gas de asistencia para lograr el equilibrio perfecto.

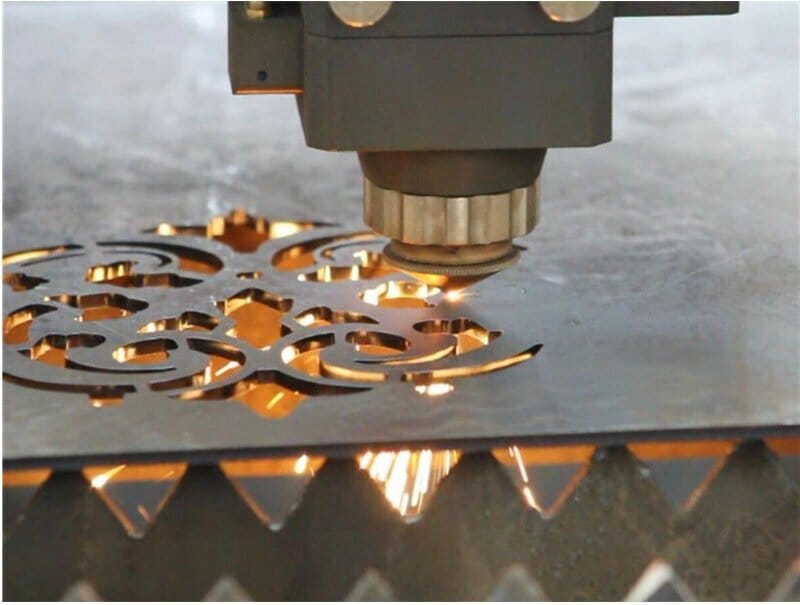

El tamaño del agujero importa

Existe una relación óptima entre el diámetro del orificio y el espesor del material para el corte de tubos por láser: aproximadamente 1:1. Los orificios de mayor diámetro tienden a producir aberturas circulares de mayor calidad, mientras que los orificios más pequeños son más propensos a perforaciones incompletas e irregularidades. Comprender esta dinámica de tamaño permite a los operadores establecer dimensiones de orificio que aprovechen las capacidades de la máquina.

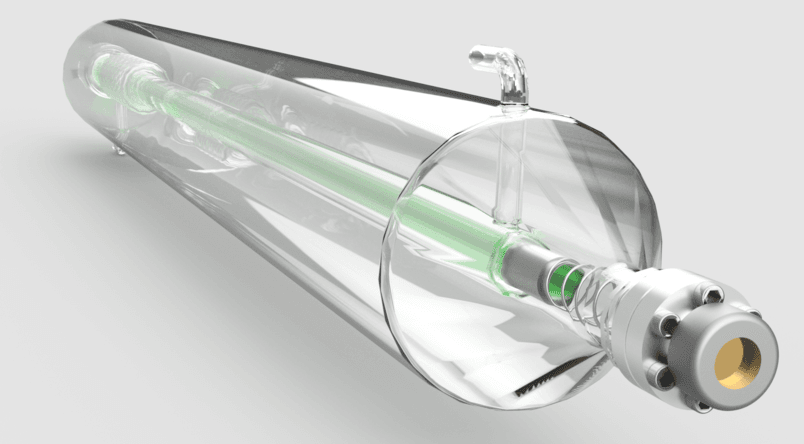

Los componentes de precisión no son negociables

Los servomotores no son los únicos componentes críticos: la precisión de los rieles guía y los tornillos de avance también afecta directamente la precisión de la perforación. Al especificar o comprar máquinas cortadoras de tubos por láser, es esencial priorizar piezas de marca de alta calidad que mantengan tolerancias estrictas. Escatimar en la calidad de los componentes puede comprometer gravemente el rendimiento general de la máquina.

Al dominar estas técnicas clave, los fabricantes pueden liberar todo el potencial de sus máquinas de corte de tubos por láser y producir piezas consistentes y de alta calidad que cumplan con los requisitos más exigentes de la industria. Con un buen ojo para los detalles y un compromiso con la optimización continua, el camino hacia la excelencia en el corte de tubos por láser está a nuestro alcance.