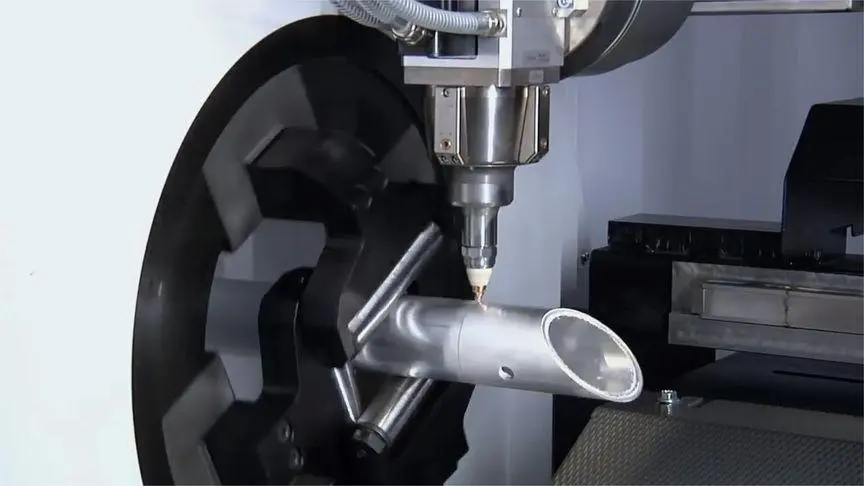

La lavorazione tradizionale dei tubi si basa spesso su metodi come il taglio e la punzonatura. Tuttavia, questi approcci possono lasciare bave, scorie e diametri dei fori imprecisi che faticano a soddisfare le moderne esigenze industriali. L'avvento di macchine per il taglio laser di tubi ha rivoluzionato la lavorazione dei tubi, offrendo una soluzione che offre superfici di taglio lisce e dimensioni dei fori altamente flessibili per soddisfare le diverse esigenze della fabbrica.

Sebbene le macchine per il taglio laser di tubi aprano nuove possibilità, ci sono anche tecniche importanti da padroneggiare per ottenere prestazioni ottimali, soprattutto quando si tratta del delicato processo di foratura. Ecco alcune considerazioni chiave da tenere a mente:

La precisione del servomotore è fondamentale

I servomotori scarsamente calibrati possono far sì che il laser produca fori ellittici o di forma irregolare, anziché aperture circolari pulite. Questa discrepanza nel movimento dell'asse XY è spesso riconducibile a impostazioni errate dei parametri del servomotore. Garantire che i servomotori siano sintonizzati con precisione è fondamentale per ottenere la qualità di taglio di cui sono capaci le macchine per il taglio laser di tubi.

Trovare il punto giusto per il gas ausiliario

Il processo di taglio si basa sui gas di assistenza per ottimizzare le prestazioni, ma ottenere la pressione giusta è fondamentale. Una pressione del gas di assistenza troppo bassa può causare bave, scorie e persino accumuli di carbonio sul pezzo. Al contrario, una pressione eccessivamente alta aumenta il rischio di scoppi durante la perforazione. Gli operatori devono imparare a regolare meticolosamente la pressione del gas di assistenza per raggiungere l'equilibrio perfetto.

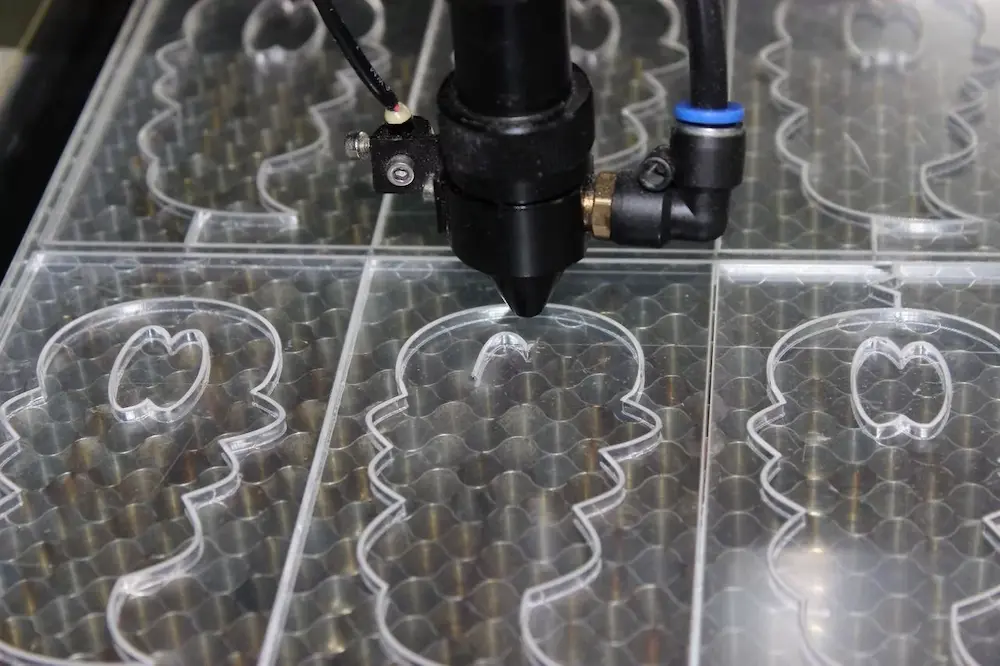

Le dimensioni del foro contano

Esiste un rapporto ottimale tra il diametro del foro e lo spessore del materiale per il taglio laser dei tubi: circa 1:1. I fori di diametro maggiore tendono a produrre aperture circolari di qualità superiore, mentre i fori più piccoli sono più soggetti a perforazioni incomplete e irregolarità. Comprendere questa dinamica di dimensionamento consente agli operatori di impostare le dimensioni del foro che sfruttano le capacità della macchina.

I componenti di precisione non sono negoziabili

I servomotori non sono gli unici componenti critici: anche la precisione delle guide e delle viti di comando influisce direttamente sulla precisione di foratura. Quando si specificano o si acquistano macchine per il taglio laser di tubi, è essenziale dare priorità a componenti di marca di alta qualità che mantengano tolleranze strette. Risparmiare sulla qualità dei componenti può compromettere gravemente le prestazioni complessive della macchina.

Padroneggiando queste tecniche chiave, i produttori possono sfruttare tutto il potenziale delle loro macchine per il taglio laser di tubi, producendo parti uniformi e di alta qualità che soddisfano i requisiti del settore più esigenti. Con un occhio attento ai dettagli e un impegno per l'ottimizzazione continua, il percorso verso l'eccellenza nel taglio laser dei tubi è a portata di mano.