Dalam dunia manufaktur dan fabrikasi, presisi dan efisiensi adalah hal yang terpenting. Di antara berbagai alat dan teknologi yang digunakan dalam industri ini, mesin pemotongan laser menonjol karena kemampuannya menghasilkan potongan rumit dengan akurasi tak tertandingi. Namun bagaimana tepatnya mesin pemotongan laser menghasilkan keajaiban? Mari kita selidiki cara kerja teknologi luar biasa ini.

Pengantar Pemotongan Laser

Pemotongan laser adalah proses yang menggunakan sinar laser berkekuatan tinggi untuk memotong bahan seperti logam, kayu, plastik, dan kaca. Alat ini menawarkan banyak keunggulan dibandingkan metode pemotongan tradisional, termasuk presisi, kecepatan, dan keserbagunaan yang unggul. Dari suku cadang otomotif dan komponen luar angkasa hingga desain artistik yang rumit, pemotongan laser dapat diterapkan di berbagai industri.

Komponen Dasar

Pada intinya, mesin pemotongan laser terdiri dari beberapa komponen utama yang bekerja secara harmonis untuk menghasilkan pemotongan yang presisi. Komponen-komponen ini meliputi:

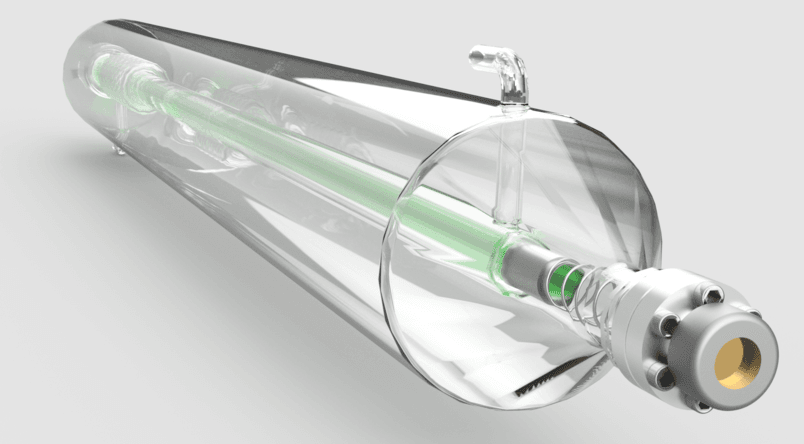

1. Sumber Laser:

Inti dari sistem ini, sumber laser menghasilkan sinar cahaya koheren yang intens yang digunakan untuk pemotongan. Jenis laser yang umum digunakan pada mesin pemotong mencakup laser CO2 dan laser serat, masing-masing menawarkan keunggulan unik tergantung pada aplikasinya.

2. Optik Laser:

Setelah dihasilkan, sinar laser diarahkan dan difokuskan ke benda kerja melalui serangkaian cermin dan lensa. Optik ini memastikan sinar tetap terkonsentrasi dan tepat sasaran, sehingga memungkinkan pemotongan yang presisi.

3. Pengontrol CNC:

Proses pemotongan biasanya dikendalikan oleh sistem kontrol numerik komputer (CNC). Sistem ini menerjemahkan file desain digital menjadi instruksi yang tepat untuk mesin pemotongan laser, menentukan jalur dan parameter operasi pemotongan.

4. Dukungan Benda Kerja:

Benda kerja, atau material yang sedang dipotong, dipasang dengan aman di meja kerja atau tempat tidur mesin. Dukungan dan penyelarasan yang tepat sangat penting untuk memastikan pemotongan yang akurat dan mencegah deformasi material.

Proses Pemotongan

Sekarang, mari kita telusuri proses langkah demi langkah tentang cara kerja mesin pemotongan laser:

1. Persiapan:

Prosesnya dimulai dengan persiapan file desain digital yang menentukan pemotongan yang diinginkan. File-file ini biasanya dibuat menggunakan perangkat lunak desain berbantuan komputer (CAD), memungkinkan penyesuaian dan optimalisasi pola pemotongan yang tepat.

2. Pengaturan Bahan:

Benda kerja ditempatkan di meja kerja mesin, memastikan keselarasan dan fiksasi yang tepat untuk mencegah pergerakan selama pemotongan. Tergantung pada bahan dan aplikasinya, persiapan tambahan seperti pembersihan permukaan atau penyembunyian mungkin diperlukan.

3. Pembangkitan Sinar:

Dengan material berada di tempatnya, sumber laser diaktifkan, memancarkan sinar cahaya koheren yang terkonsentrasi. Jenis dan intensitas sinar laser dipilih secara cermat berdasarkan bahan yang dipotong dan parameter pemotongan yang diinginkan.

4. Pemfokusan Sinar:

Sinar laser diarahkan melalui serangkaian cermin dan lensa, yang memfokuskannya ke permukaan benda kerja dengan akurasi yang tepat. Pemfokusan yang tepat sangat penting untuk mendapatkan potongan yang rapi dengan lebar garitan minimal (lebar material yang dihilangkan oleh laser).

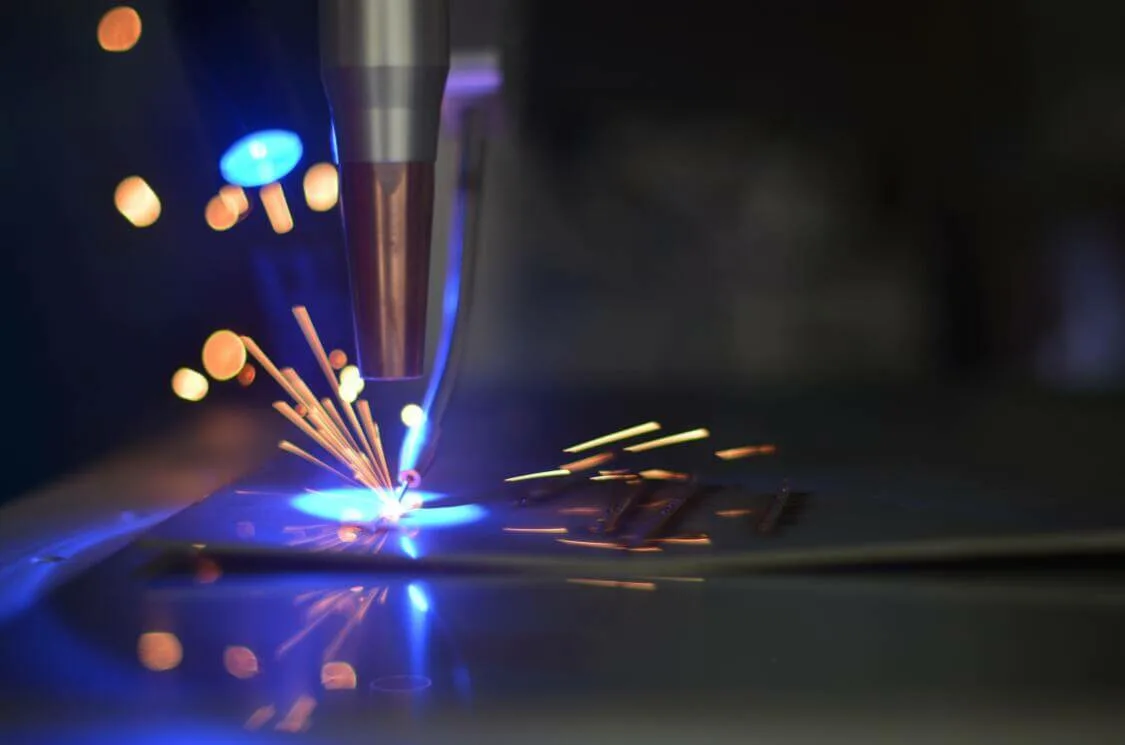

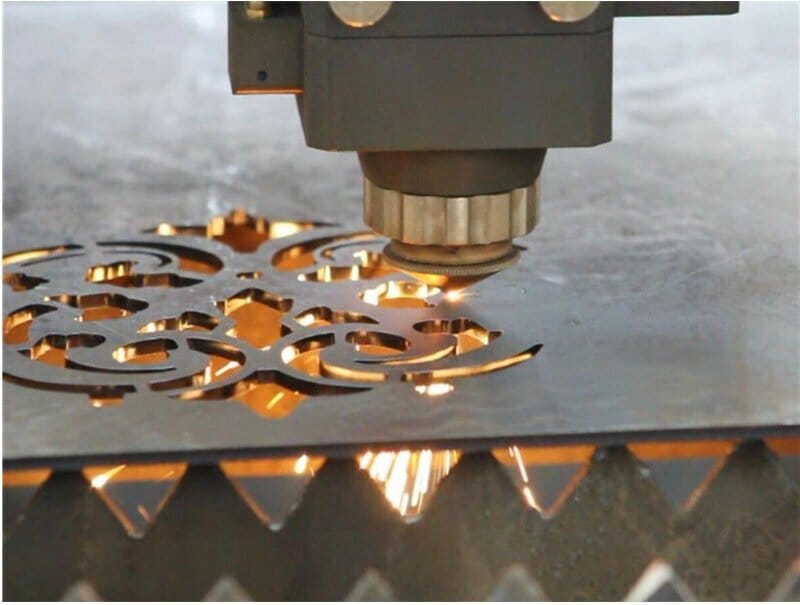

5. Operasi Pemotongan:

Setelah sinar terfokus dengan benar, operasi pemotongan dimulai. Pengontrol CNC secara tepat mengontrol pergerakan sinar laser di sepanjang jalur pemotongan yang diprogram, mengarahkannya menembus material dengan kecepatan dan akurasi tinggi.

6. Penghapusan Bahan:

Saat sinar laser berinteraksi dengan benda kerja, ia memanaskan dan menguapkan atau melelehkan material di sepanjang jalur pemotongan. Bahan cair atau uap tersebut kemudian terhembus oleh gas pembantu seperti nitrogen atau oksigen, sehingga menghasilkan potongan yang bersih dan presisi.

7. Pendinginan dan Solidifikasi:

Setelah pemotongan selesai, tepi potongan yang baru terbentuk mengalami pendinginan dan pemadatan dengan cepat. Pendinginan yang tepat membantu mencegah distorsi dan lengkungan material, memastikan keakuratan dimensi dan kualitas bagian akhir.

8. Pasca Pemrosesan:

Tergantung pada persyaratan spesifik aplikasi, langkah-langkah pasca-pemrosesan tambahan seperti deburring, pembersihan, atau perawatan permukaan dapat dilakukan untuk menyempurnakan tepi potongan dan meningkatkan tampilan dan fungsionalitas produk akhir.

Keuntungan Pemotongan Laser

Pemotongan laser menawarkan beberapa keunggulan berbeda dibandingkan metode pemotongan tradisional, menjadikannya pilihan yang disukai untuk banyak proses manufaktur dan fabrikasi. Beberapa manfaat utama meliputi:

Presisi:

Mesin pemotongan laser dapat mencapai tingkat presisi yang sangat tinggi, memungkinkan desain yang rumit dan toleransi yang ketat.

Kecepatan:

Dengan kecepatan pemotongan yang cepat dan waktu penyiapan yang minimal, pemotongan laser memungkinkan produksi yang efisien dan waktu penyelesaian yang cepat.

Keserbagunaan:

Pemotongan laser dapat diterapkan pada berbagai macam material, termasuk logam, plastik, keramik, dan komposit, sehingga cocok untuk beragam aplikasi.

Limbah Bahan Minimal:

Sifat sinar laser yang terfokus menghasilkan lebar garitan yang sempit dan pemborosan material yang minimal, sehingga memaksimalkan pemanfaatan material dan mengurangi biaya.

Otomatisasi:

Kemampuan kontrol dan otomatisasi CNC yang terintegrasi menyederhanakan proses pemotongan, meningkatkan produktivitas, dan meminimalkan kesalahan manusia.

Kesimpulan

Kesimpulannya, mesin pemotongan laser adalah alat canggih yang memanfaatkan kekuatan cahaya terfokus untuk menghasilkan pemotongan berbagai bahan secara presisi dan efisien. Dengan memahami prinsip-prinsip dasar dan proses yang terlibat, produsen dan perakit dapat memanfaatkan teknologi canggih ini untuk membuka kemungkinan-kemungkinan baru dalam desain, produksi, dan inovasi. Seiring dengan terus berkembang dan majunya pemotongan laser, perannya dalam membentuk masa depan manufaktur siap untuk tumbuh, mendorong kemajuan dan keunggulan di seluruh industri.