В мире производства точность и эффективность имеют первостепенное значение. Среди множества инструментов и технологий, используемых в этих отраслях, станки для лазерной резки выделяются своей способностью выполнять сложную резку с беспрецедентной точностью. Но как именно станок лазерной резки творит чудеса? Давайте углубимся во внутреннюю работу этой замечательной технологии.

Введение в лазерную резку

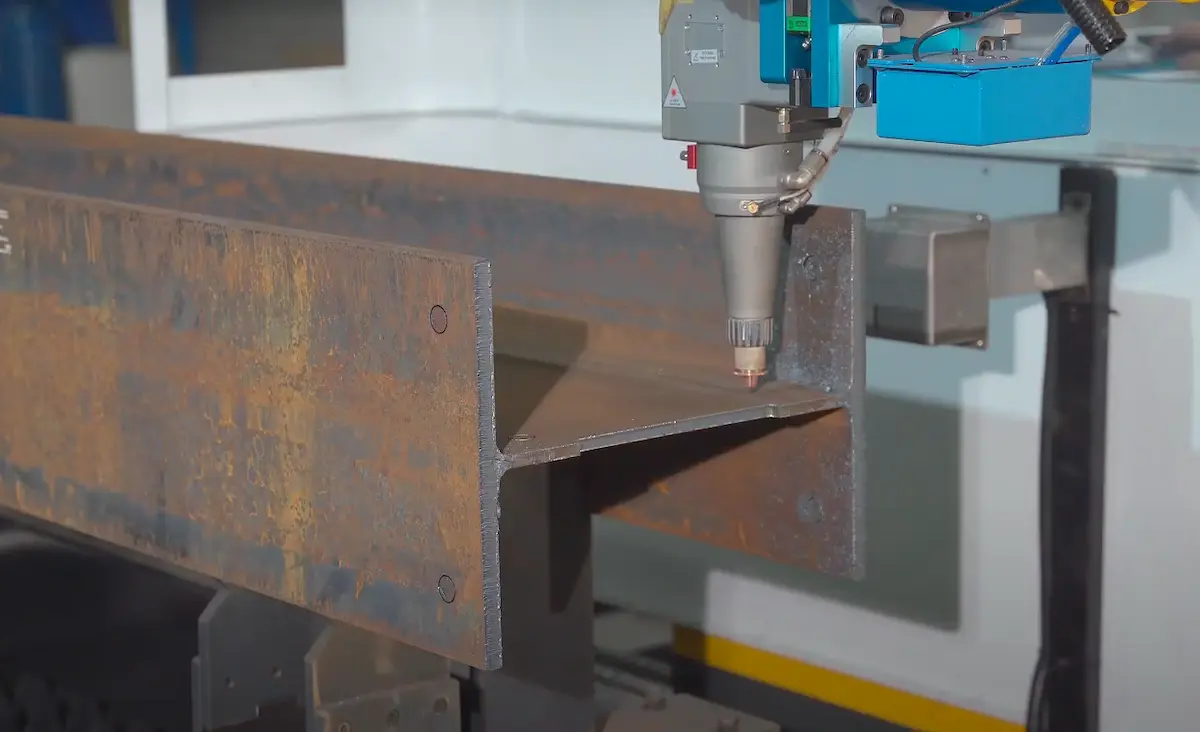

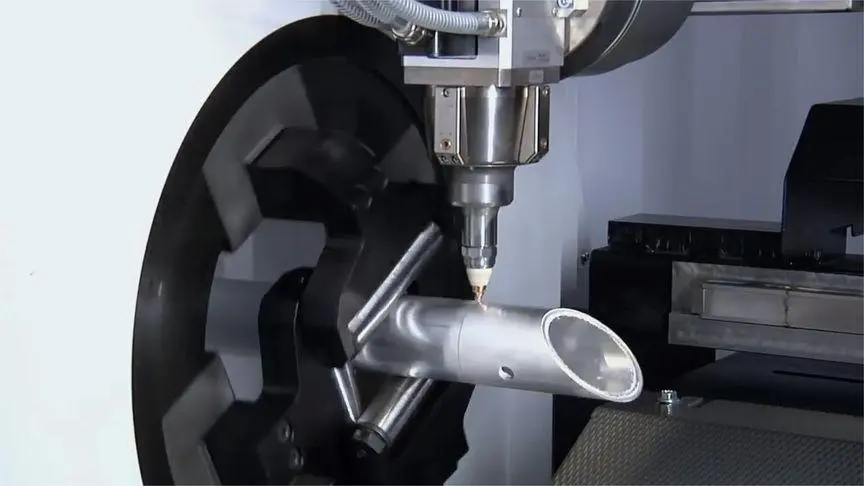

Лазерная резка — это процесс, в котором используется мощный лазерный луч для резки таких материалов, как металл, дерево, пластик и стекло. Он предлагает многочисленные преимущества по сравнению с традиционными методами резки, включая превосходную точность, скорость и универсальность. Лазерная резка находит применение в различных отраслях: от автомобильных деталей и компонентов аэрокосмической промышленности до сложных художественных проектов.

Основные компоненты

По своей сути станок для лазерной резки состоит из нескольких ключевых компонентов, которые гармонично работают для достижения точного реза. Эти компоненты включают в себя:

1. Лазерный источник:

Сердце системы, лазерный источник, генерирует интенсивный луч когерентного света, используемый для резки. Общие типы лазеров, используемых в станках для резки, включают лазеры CO2 и волоконные лазеры, каждый из которых предлагает уникальные преимущества в зависимости от применения.

2. Лазерная оптика:

После генерации лазерный луч направляется и фокусируется на заготовке через ряд зеркал и линз. Эта оптика гарантирует, что луч остается сконцентрированным и точно направленным, что позволяет выполнять точные разрезы.

3. Контроллер ЧПУ:

Процесс резки обычно контролируется системой числового программного управления (ЧПУ). Эта система преобразует файлы цифрового дизайна в точные инструкции для станка лазерной резки, определяя путь и параметры операции резки.

4. Поддержка заготовки:

Заготовка или разрезаемый материал надежно удерживается на рабочем столе или станине станка. Правильная поддержка и выравнивание необходимы для обеспечения точной резки и предотвращения деформации материала.

Процесс резки

Теперь давайте пошагово рассмотрим процесс работы станка для лазерной резки:

1. Подготовка:

Процесс начинается с подготовки файлов цифрового дизайна, в которых указаны желаемые разрезы. Эти файлы обычно создаются с использованием программного обеспечения для автоматизированного проектирования (САПР), позволяющего точно настраивать и оптимизировать схемы резки.

2. Настройка материала:

Заготовку кладут на рабочий стол станка, обеспечивая правильное выравнивание и фиксацию во избежание смещения во время резки. В зависимости от материала и применения могут потребоваться дополнительные приготовления, такие как очистка поверхности или маскировка.

3. Генерация луча:

Когда материал находится на месте, активируется лазерный источник, излучающий концентрированный луч когерентного света. Тип и интенсивность лазерного луча тщательно подбираются в зависимости от разрезаемого материала и желаемых параметров резки.

4. Фокусировка луча:

Лазерный луч направляется через ряд зеркал и линз, которые с высокой точностью фокусируют его на поверхности заготовки. Правильная фокусировка имеет решающее значение для достижения чистого реза с минимальной шириной пропила (шириной материала, удаляемого лазером).

5. Операция резки:

Как только луч правильно сфокусирован, начинается операция резки. Контроллер ЧПУ точно контролирует движение лазерного луча по запрограммированной траектории резки, проводя его через материал с высокой скоростью и точностью.

6. Удаление материала:

Когда лазерный луч взаимодействует с заготовкой, он нагревает и испаряет или плавит материал на пути резки. Затем расплавленный или испаренный материал выдувается вспомогательными газами, такими как азот или кислород, оставляя после себя чистый и точный рез.

7. Охлаждение и затвердевание:

После завершения резки вновь образовавшиеся края разреза подвергаются быстрому охлаждению и затвердеванию. Правильное охлаждение помогает предотвратить деформацию и коробление материала, обеспечивая точность размеров и качество готовых деталей.

8. Постобработка:

В зависимости от конкретных требований применения могут выполняться дополнительные этапы последующей обработки, такие как удаление заусенцев, очистка или обработка поверхности, чтобы улучшить края реза и улучшить внешний вид и функциональность конечного продукта.

Преимущества лазерной резки

Лазерная резка предлагает несколько явных преимуществ по сравнению с традиционными методами резки, что делает ее предпочтительным выбором для многих производственных процессов. Некоторые из ключевых преимуществ включают в себя:

Точность:

Станки лазерной резки могут достигать чрезвычайно высокого уровня точности, позволяя создавать сложные конструкции и жесткие допуски.

Скорость:

Благодаря высокой скорости резки и минимальному времени наладки лазерная резка обеспечивает эффективное производство и сокращение сроков выполнения работ.

Универсальность:

Лазерная резка может применяться к широкому спектру материалов, включая металлы, пластмассы, керамику и композиты, что делает ее подходящей для самых разных применений.

Минимальные отходы материала:

Сфокусированный характер лазерного луча обеспечивает узкую ширину пропила и минимальные потери материала, что позволяет максимально эффективно использовать материал и снизить затраты.

Автоматизация:

Интегрированные возможности управления с ЧПУ и автоматизации оптимизируют процесс резки, повышая производительность и сводя к минимуму человеческие ошибки.

Заключение

В заключение отметим, что станок для лазерной резки — это сложный инструмент, который использует силу сфокусированного света для точной и эффективной резки различных материалов. Понимая фундаментальные принципы и задействованные процессы, производители и производители могут использовать эту передовую технологию, чтобы открыть новые возможности в проектировании, производстве и инновациях. Поскольку лазерная резка продолжает развиваться и развиваться, ее роль в формировании будущего производства будет расти, способствуя прогрессу и совершенству во всех отраслях.