製造業や加工業の世界では、精度と効率が最も重要です。これらの業界で採用されている無数のツールや技術の中でも、レーザー切断機は比類のない精度で複雑な切断を実現する能力で際立っています。しかし、レーザー切断機はどのようにして魔法のような働きをするのでしょうか。この驚くべき技術の内部の仕組みを詳しく見てみましょう。

レーザー切断入門

レーザー切断は、高出力のレーザー光線を使用して金属、木材、プラスチック、ガラスなどの材料を切断するプロセスです。従来の切断方法に比べて、優れた精度、速度、汎用性など、多くの利点があります。自動車部品や航空宇宙部品から複雑な芸術的デザインまで、レーザー切断はさまざまな業界で応用されています。

基本コンポーネント

レーザー切断機は、精密な切断を実現するために調和して動作するいくつかの主要コンポーネントで構成されています。これらのコンポーネントには次のものが含まれます。

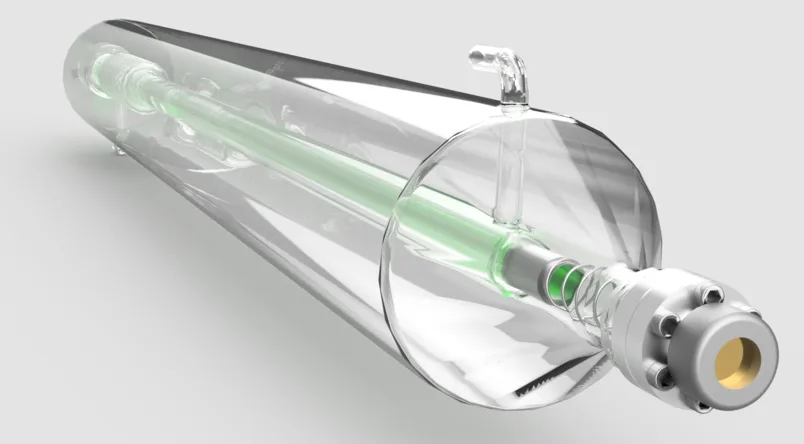

1.レーザー光源:

システムの中心となるレーザー光源は、切断に使用する強力なコヒーレント光線を生成します。切断機で使用される一般的なレーザーの種類には、CO2 レーザーとファイバー レーザーがあり、それぞれ用途に応じて独自の利点があります。

2.レーザー光学:

生成されたレーザー ビームは、一連のミラーとレンズを介してワークピースに向けられ、焦点が合わせられます。これらの光学系により、ビームが集中し、正確にターゲットを絞った状態が維持され、精密な切断が可能になります。

3.CNCコントローラ:

切断プロセスは通常、コンピュータ数値制御 (CNC) システムによって制御されます。このシステムは、デジタル設計ファイルをレーザー切断機の正確な指示に変換し、切断操作のパスとパラメータを指定します。

4.ワークピースのサポート:

切断されるワークピースまたは材料は、機械の作業台またはベッド上でしっかりと固定されます。正確な切断を保証し、材料の変形を防ぐには、適切なサポートと位置合わせが不可欠です。

切断プロセス

それでは、レーザー切断機がどのように動作するかを段階的に見ていきましょう。

1. 準備:

このプロセスは、希望するカットを指定するデジタル設計ファイルの準備から始まります。これらのファイルは通常、コンピュータ支援設計 (CAD) ソフトウェアを使用して作成され、カット パターンの正確なカスタマイズと最適化が可能になります。

2. マテリアルの設定:

ワークピースは機械の作業台に置かれ、切断中に動かないように適切な位置合わせと固定が行われます。材料と用途によっては、表面のクリーニングやマスキングなどの追加の準備が必要になる場合があります。

3. ビーム生成:

材料を配置すると、レーザー光源が作動し、コヒーレント光の集中ビームを放射します。レーザービームの種類と強度は、切断する材料と必要な切断パラメータに基づいて慎重に選択されます。

4. ビームフォーカス:

レーザー光線は一連のミラーとレンズを通して照射され、加工物の表面に正確に焦点を合わせます。適切な焦点合わせは、最小限の切り口幅 (レーザーによって除去される材料の幅) できれいな切断を実現する上で非常に重要です。

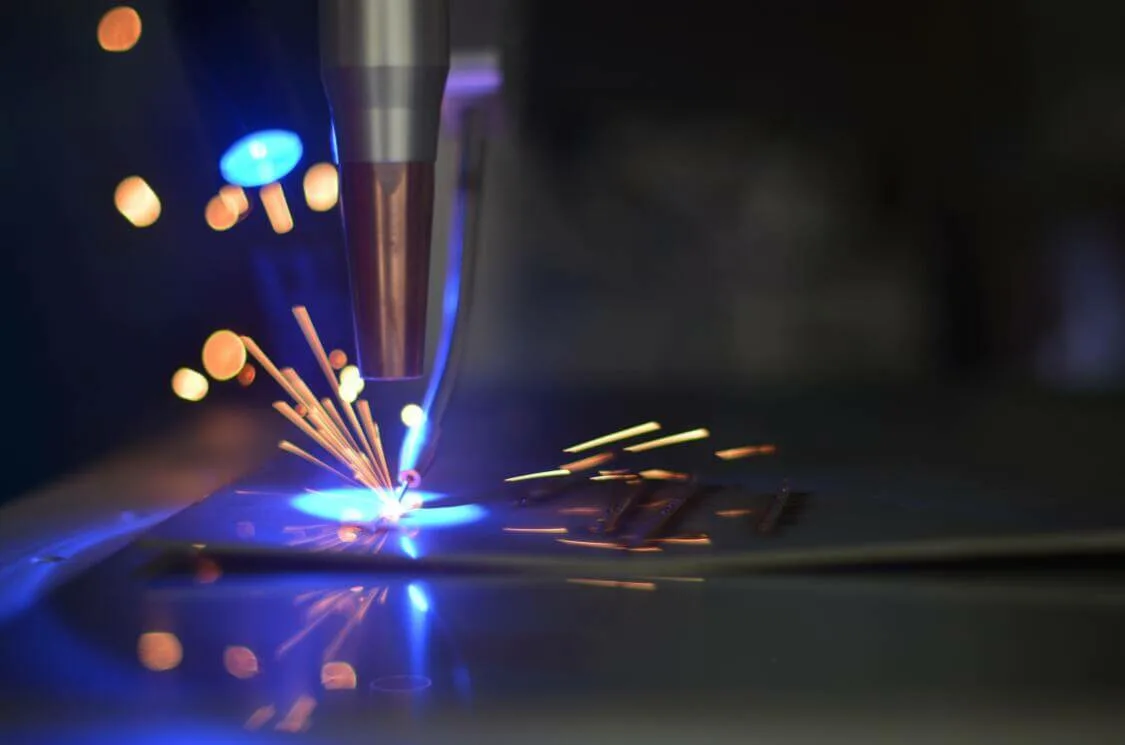

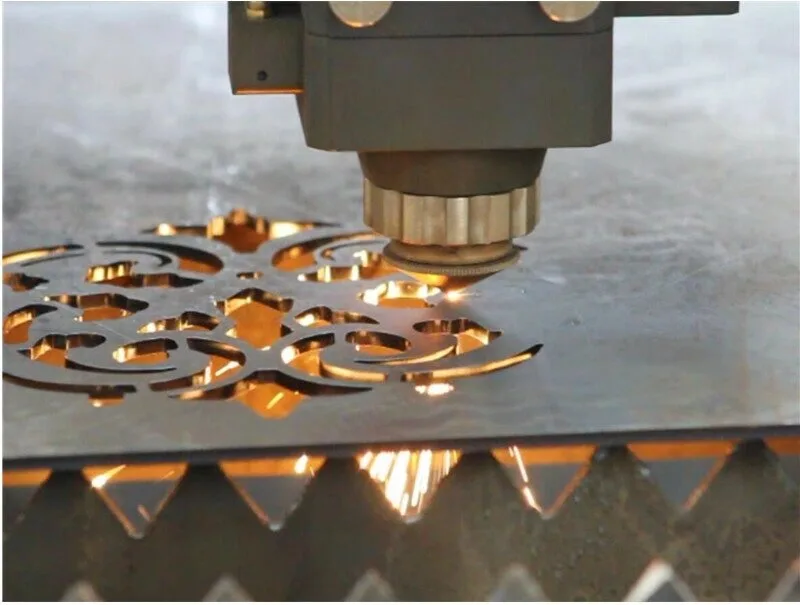

5. 切断作業:

ビームが適切に焦点を合わせると、切断操作が開始されます。CNC コントローラーは、プログラムされた切断パスに沿ってレーザー ビームの動きを正確に制御し、材料を高速かつ正確に通過させます。

6. 材料の除去:

レーザー光線がワークピースと相互作用すると、切断経路に沿って材料が加熱され、気化または溶解します。その後、溶解または気化した材料は窒素や酸素などの補助ガスによって吹き飛ばされ、きれいで正確な切断面が残ります。

7. 冷却と凝固:

切断が完了すると、切断によって新たに形成されたエッジは急速に冷却され、固まります。適切な冷却により、材料の歪みや反りを防ぎ、完成部品の寸法精度と品質を確保します。

8. 後処理:

アプリケーションの特定の要件に応じて、バリ取り、洗浄、表面処理などの追加の後処理手順を実行して、切断エッジを洗練し、最終製品の外観と機能を向上させることができます。

レーザー切断の利点

レーザー切断は従来の切断方法に比べていくつかの明確な利点があり、多くの製造および加工プロセスで好まれる選択肢となっています。主な利点は次のとおりです。

精度:

レーザー切断機は極めて高い精度を実現できるため、複雑なデザインや厳しい許容誤差にも対応できます。

スピード:

レーザー切断は、切断速度が速く、セットアップ時間が最小限であるため、効率的な生産と短い処理時間を実現します。

汎用性:

レーザー切断は、金属、プラスチック、セラミック、複合材料など、幅広い材料に適用できるため、さまざまな用途に適しています。

材料の無駄を最小限に抑える:

レーザービームの集中特性により、切断幅が狭くなり、材料の無駄が最小限に抑えられ、材料の利用が最大化され、コストが削減されます。

オートメーション:

統合された CNC 制御と自動化機能により、切断プロセスが合理化され、生産性が向上し、人的エラーが最小限に抑えられます。

結論

結論として、レーザー切断機は、集光された光の力を利用して、さまざまな材料を正確かつ効率的に切断する高度なツールです。基本的な原理とプロセスを理解することで、メーカーや加工業者はこの高度な技術を活用して、設計、生産、革新における新たな可能性を切り開くことができます。レーザー切断は進化と進歩を続けており、製造業の未来を形作る上での役割は拡大し、業界全体の進歩と卓越性を推進するでしょう。