W świecie produkcji i wytwarzania precyzja i wydajność są najważniejsze. Wśród niezliczonych narzędzi i technologii stosowanych w tych branżach maszyny do cięcia laserowego wyróżniają się zdolnością do wykonywania skomplikowanych cięć z niezrównaną dokładnością. Ale jak dokładnie maszyna do cięcia laserowego działa w sposób magiczny? Zagłębmy się w wewnętrzne działanie tej niezwykłej technologii.

Wprowadzenie do cięcia laserowego

Cięcie laserowe to proces wykorzystujący wiązkę lasera o dużej mocy do cięcia materiałów takich jak metal, drewno, plastik i szkło. Oferuje wiele zalet w porównaniu z tradycyjnymi metodami cięcia, w tym doskonałą precyzję, szybkość i wszechstronność. Od części samochodowych i komponentów lotniczych po skomplikowane projekty artystyczne, cięcie laserowe znajduje zastosowanie w różnych gałęziach przemysłu.

Podstawowe komponenty

W swej istocie maszyna do cięcia laserowego składa się z kilku kluczowych elementów współpracujących w harmonii w celu uzyskania precyzyjnych cięć. Te komponenty obejmują:

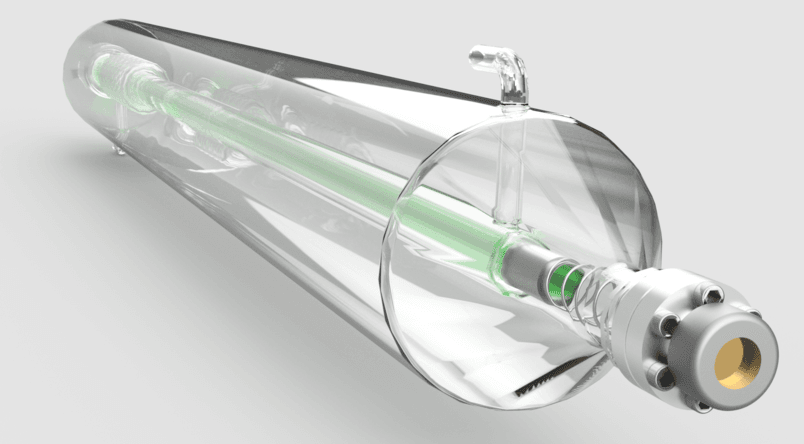

1. Źródło laserowe:

Serce systemu, źródło lasera, generuje intensywną wiązkę spójnego światła wykorzystywaną do cięcia. Typowe typy laserów stosowanych w maszynach do cięcia obejmują lasery CO2 i lasery światłowodowe, z których każdy oferuje unikalne zalety w zależności od zastosowania.

2. Optyka laserowa:

Po wygenerowaniu wiązka lasera jest kierowana i skupiana na obrabianym przedmiocie poprzez szereg luster i soczewek. Taka optyka zapewnia, że wiązka pozostaje skoncentrowana i dokładnie skierowana, umożliwiając precyzyjne cięcie.

3. Kontroler CNC:

Proces cięcia jest zwykle kontrolowany przez komputerowy system sterowania numerycznego (CNC). System ten przekłada cyfrowe pliki projektowe na precyzyjne instrukcje dla maszyny do cięcia laserowego, wyznaczając ścieżkę i parametry operacji cięcia.

4. Wsparcie przedmiotu obrabianego:

Obrabiany przedmiot lub cięty materiał jest bezpiecznie utrzymywany na miejscu na stole roboczym lub łóżku maszyny. Właściwe podparcie i wyrównanie są niezbędne, aby zapewnić dokładne cięcie i zapobiec deformacji materiału.

Proces cięcia

Przyjrzyjmy się teraz krok po kroku procesowi działania wycinarki laserowej:

1. Przygotowanie:

Proces rozpoczyna się od przygotowania cyfrowych plików projektowych, które określają pożądane cięcia. Pliki te są zwykle tworzone przy użyciu oprogramowania do projektowania wspomaganego komputerowo (CAD), co pozwala na precyzyjne dostosowywanie i optymalizację wzorów cięcia.

2. Konfiguracja materiału:

Obrabiany przedmiot umieszcza się na stole roboczym maszyny, zapewniając odpowiednie ustawienie i zamocowanie, aby zapobiec przemieszczaniu się podczas cięcia. W zależności od materiału i zastosowania mogą być konieczne dodatkowe przygotowania, takie jak czyszczenie powierzchni lub maskowanie.

3. Generowanie wiązki:

Po umieszczeniu materiału aktywowane jest źródło lasera, emitujące skoncentrowaną wiązkę spójnego światła. Rodzaj i intensywność wiązki lasera dobieramy starannie w oparciu o cięty materiał i pożądane parametry cięcia.

4. Skupienie wiązki:

Wiązka lasera kierowana jest przez szereg luster i soczewek, które skupiają ją na powierzchni przedmiotu obrabianego z niezwykłą dokładnością. Właściwe skupienie ma kluczowe znaczenie dla uzyskania czystych cięć przy minimalnej szerokości szczeliny (szerokości materiału usuniętego przez laser).

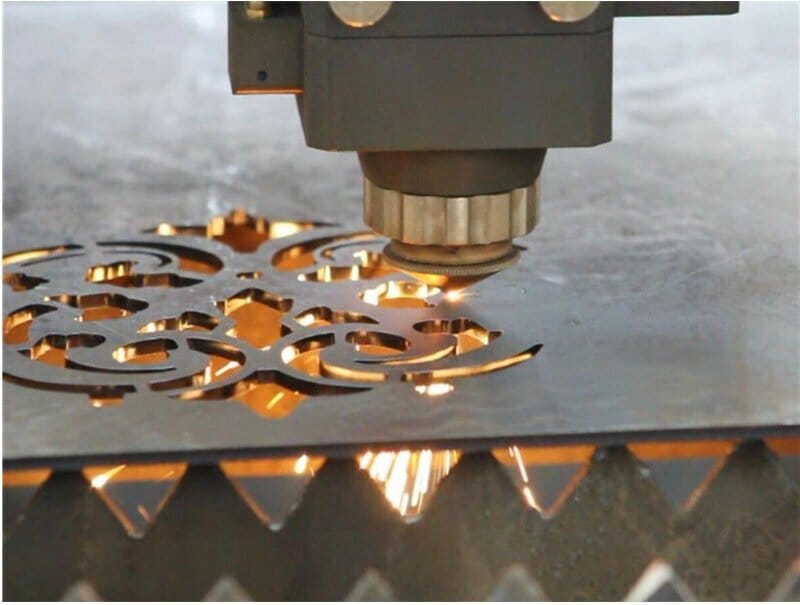

5. Operacja cięcia:

Po prawidłowym skupieniu wiązki rozpoczyna się operacja cięcia. Sterownik CNC precyzyjnie steruje ruchem wiązki lasera po zaprogramowanej ścieżce cięcia, prowadząc ją przez materiał z dużą szybkością i dokładnością.

6. Usuwanie materiału:

Gdy wiązka lasera oddziałuje z przedmiotem obrabianym, nagrzewa i odparowuje lub topi materiał wzdłuż ścieżki cięcia. Stopiony lub odparowany materiał jest następnie wydmuchiwany za pomocą gazów wspomagających, takich jak azot lub tlen, pozostawiając czyste i precyzyjne cięcie.

7. Chłodzenie i krzepnięcie:

Po zakończeniu cięcia nowo utworzone krawędzie nacięcia ulegają szybkiemu ochłodzeniu i zestaleniu. Właściwe chłodzenie pomaga zapobiegać odkształceniom i wypaczeniom materiału, zapewniając dokładność wymiarową i jakość gotowych części.

8. Obróbka końcowa:

W zależności od konkretnych wymagań zastosowania, można wykonać dodatkowe etapy obróbki końcowej, takie jak usuwanie zadziorów, czyszczenie lub obróbka powierzchni, aby udoskonalić krawędzie cięcia i poprawić wygląd i funkcjonalność produktu końcowego.

Zalety cięcia laserowego

Cięcie laserowe ma kilka wyraźnych zalet w porównaniu z tradycyjnymi metodami cięcia, co czyni je preferowanym wyborem w wielu procesach produkcyjnych. Niektóre z kluczowych korzyści obejmują:

Dokładność:

Maszyny do cięcia laserowego mogą osiągnąć niezwykle wysoki poziom precyzji, umożliwiając tworzenie skomplikowanych projektów i wąskich tolerancji.

Prędkość:

Dzięki dużym prędkościom cięcia i minimalnemu czasowi konfiguracji cięcie laserowe umożliwia wydajną produkcję i krótkie czasy realizacji.

Wszechstronność:

Cięcie laserowe można stosować do szerokiej gamy materiałów, w tym metali, tworzyw sztucznych, ceramiki i kompozytów, dzięki czemu nadaje się do różnorodnych zastosowań.

Minimalne straty materiału:

Skoncentrowany charakter wiązki lasera skutkuje wąskimi szerokościami szczelin i minimalnymi stratami materiału, maksymalizując wykorzystanie materiału i redukując koszty.

Automatyzacja:

Zintegrowane sterowanie CNC i możliwości automatyzacji usprawniają proces cięcia, zwiększając produktywność i minimalizując błędy ludzkie.

Wnioski

Podsumowując, wycinarka laserowa to wyrafinowane narzędzie, które wykorzystuje moc skupionego światła, aby uzyskać precyzyjne i wydajne cięcie różnych materiałów. Rozumiejąc podstawowe zasady i procesy, producenci i wytwórcy mogą wykorzystać tę zaawansowaną technologię, aby odblokować nowe możliwości w projektowaniu, produkcji i innowacjach. W miarę ewolucji i postępu cięcia laserowego, jego rola w kształtowaniu przyszłości produkcji będzie rosnąć, napędzając postęp i doskonałość we wszystkich branżach.