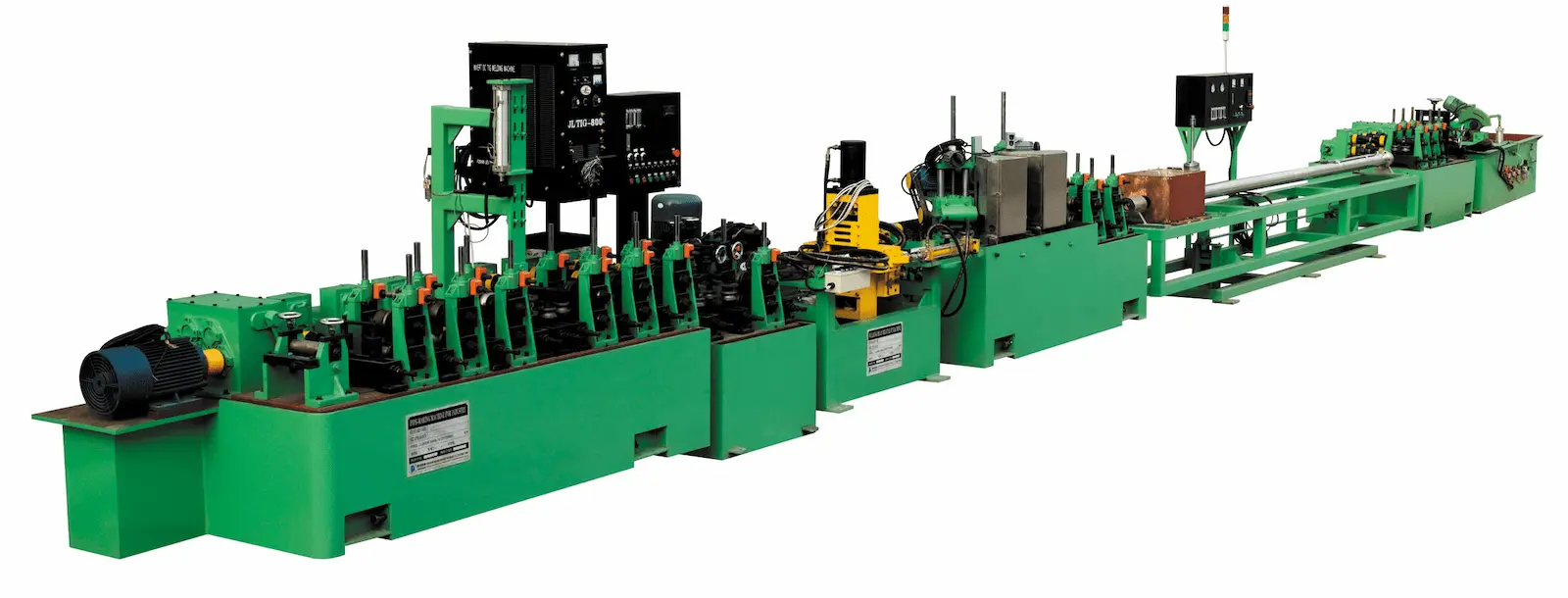

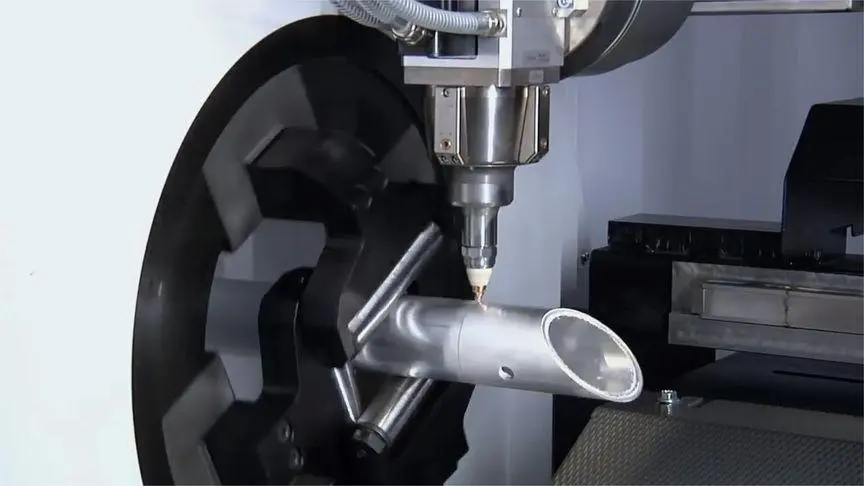

Tradycyjna obróbka rur często opiera się na metodach takich jak piłowanie i wykrawanie. Jednakże podejścia te mogą powodować powstawanie zadziorów, żużla i niedokładnych średnic otworów, co utrudnia spełnienie współczesnych wymagań przemysłowych. Nadejście maszyny do cięcia laserowego rur zrewolucjonizowała obróbkę rur, oferując rozwiązanie, które zapewnia gładkie powierzchnie cięcia i bardzo elastyczne rozmiary otworów, aby dostosować się do różnorodnych potrzeb fabryki.

Chociaż laserowe maszyny do cięcia rur otwierają nowe możliwości, istnieją również ważne techniki, które należy opanować w celu uzyskania optymalnej wydajności, szczególnie jeśli chodzi o delikatny proces przekłuwania otworów. Oto kilka kluczowych kwestii, o których warto pamiętać:

Precyzja silnika serwo jest najważniejsza

Źle skalibrowane serwomotory mogą powodować, że laser będzie wytwarzał otwory eliptyczne lub o nieregularnym kształcie zamiast czystych, okrągłych otworów. To niedopasowanie w ruchu osi XY często wynika z nieprawidłowych ustawień parametrów serwomotoru. Precyzyjne dostrojenie serwomotorów ma kluczowe znaczenie dla osiągnięcia jakości cięcia, jaką zapewniają laserowe maszyny do cięcia rur.

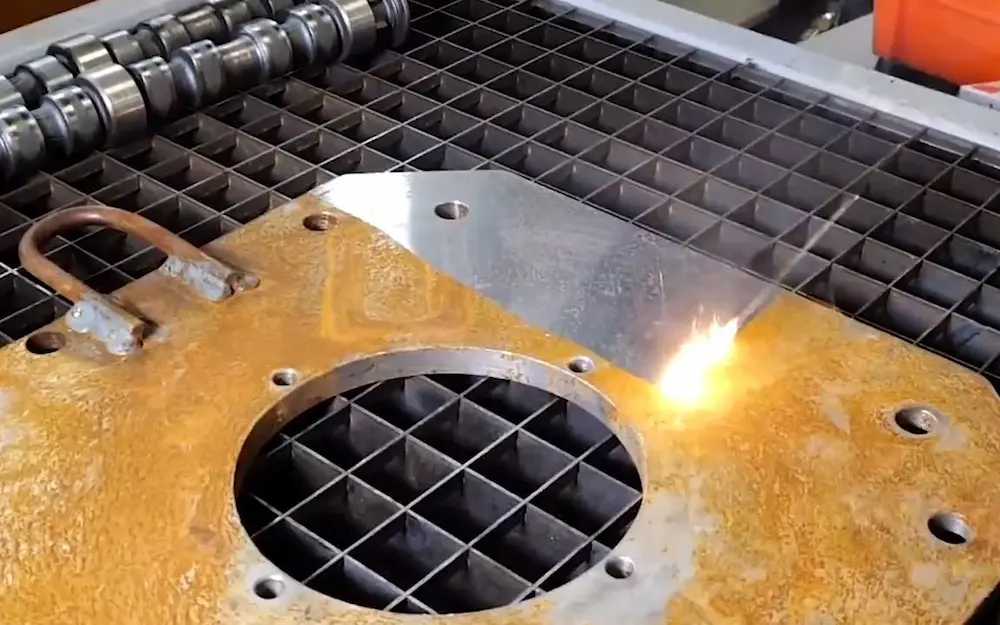

Znalezienie idealnego miejsca dla gazu wspomagającego

Proces cięcia opiera się na gazach wspomagających w celu optymalizacji wydajności, ale uzyskanie odpowiedniego ciśnienia ma kluczowe znaczenie. Zbyt niskie ciśnienie gazu wspomagającego może prowadzić do powstawania zadziorów, żużla, a nawet osadzania się węgla na obrabianym przedmiocie. I odwrotnie, zbyt wysokie ciśnienie zwiększa ryzyko wydmuchów podczas przekłuwania otworu. Operatorzy muszą nauczyć się skrupulatnie regulować ciśnienie gazu wspomagającego, aby uzyskać idealną równowagę.

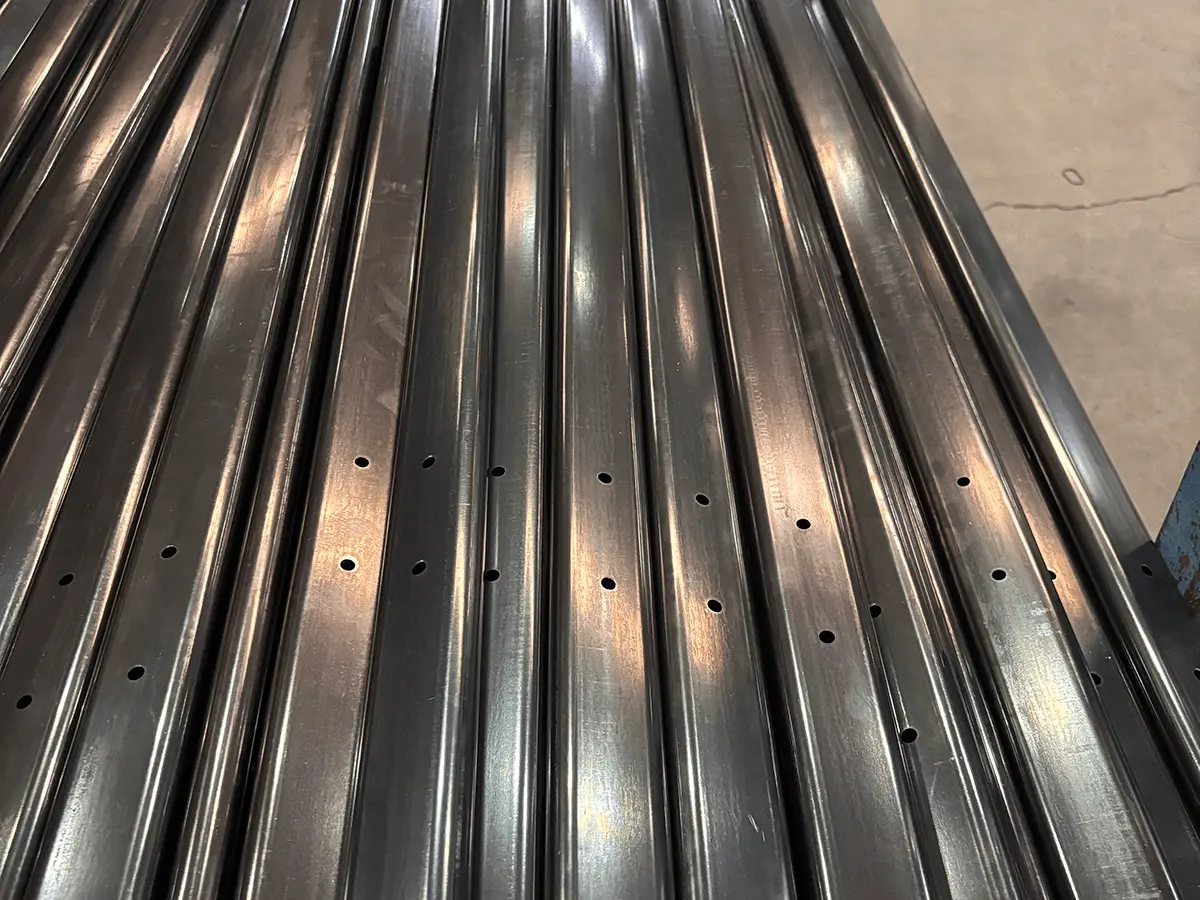

Rozmiar otworu ma znaczenie

Optymalny stosunek średnicy otworu do grubości materiału przy cięciu rur laserowych wynosi około 1:1. Otwory o większej średnicy zwykle dają okrągłe otwory o wyższej jakości, podczas gdy mniejsze otwory są bardziej podatne na niepełne przekłucie i nieregularności. Zrozumienie tej dynamiki wymiarowania pozwala operatorom ustawić wymiary otworów, które pozwolą wykorzystać możliwości maszyny.

Komponenty precyzyjne nie podlegają negocjacjom

Serwosilniki to nie jedyne krytyczne komponenty – dokładność szyn prowadzących i śrub pociągowych również bezpośrednio wpływa na precyzję wiercenia otworów. Przy określaniu lub zakupie maszyn do cięcia laserowego rur istotne jest, aby priorytetowo traktować wysokiej jakości, markowe części, które zachowują wąskie tolerancje. Oszczędzanie na jakości komponentów może poważnie pogorszyć ogólną wydajność maszyny.

Opanowując te kluczowe techniki, producenci mogą uwolnić pełny potencjał swoich maszyn do laserowego cięcia rur, wytwarzając spójne części o wysokiej jakości, które spełniają najbardziej rygorystyczne wymagania branżowe. Dzięki dbałości o szczegóły i zaangażowaniu w ciągłą optymalizację droga do doskonałości w cięciu laserowym rur jest w zasięgu ręki.