Привет, лазерные энтузиасты! Сегодня мы погружаемся в мир лазерных технологий, чтобы сравнить двух лидеров: CO2-лазеры и волоконные лазеры. Являетесь ли вы владельцем бизнеса, желающим инвестировать в новое оборудование, или просто любознательным любителем технологий, эта информация поможет вам понять ключевые различия между этими двумя лазерными технологиями.

Основы: Что такое CO2- и волоконные лазеры?

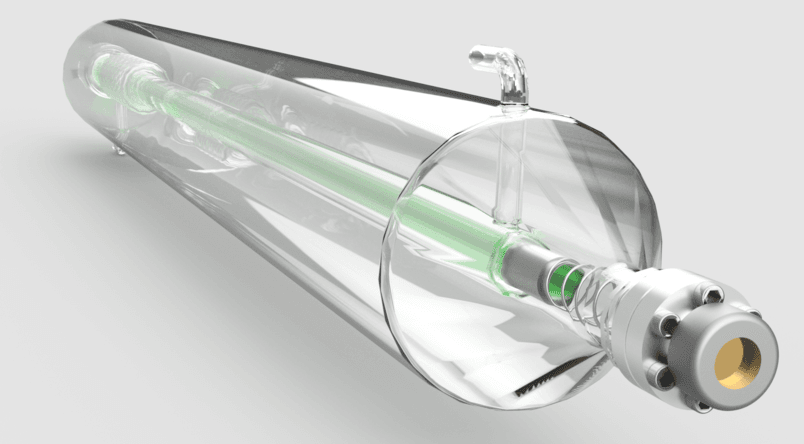

Прежде чем мы перейдем к сравнению, давайте быстро напомним, что представляют собой эти лазеры.CO2 - лазеры: Эти плохие парни используют углекислый газ в качестве среды генерации. Они существуют с 1960-х годов и были рабочими лошадками во многих отраслях промышленности.Волоконные Лазеры: Новички в мире волоконных лазеров для генерации лазерного луча используют оптические волокна, легированные редкоземельными элементами. Они набирают популярность с начала 2000-х годов.

Противостояние: CO2 против Волокна

Основные различия между станком для лазерной резки CO и станком для резки волоконным лазером заключаются в следующем:

1. Различные источники света

Станок для лазерной резки CO2 использует трубку CO2-лазера для генерации лазерного луча. В качестве рабочей среды в основном используются CO2, O2, He и Xe в качестве вспомогательного газа. Лазерный луч CO2 отражается от лазерной режущей головки через отражающую и фокусирующую линзу.

Станок для волоконной лазерной резки генерирует лазерный луч с помощью нескольких диодных насосов, и лазерный луч передается на лазерную режущую головку по мягкому волоконно-оптическому кабелю.

2. Различные обрабатывающие материалы

Длина волны луча CO2-лазера составляет 10,64 мкм, который легко поглощается неметаллическими материалами и подходит для резки неметаллических материалов.

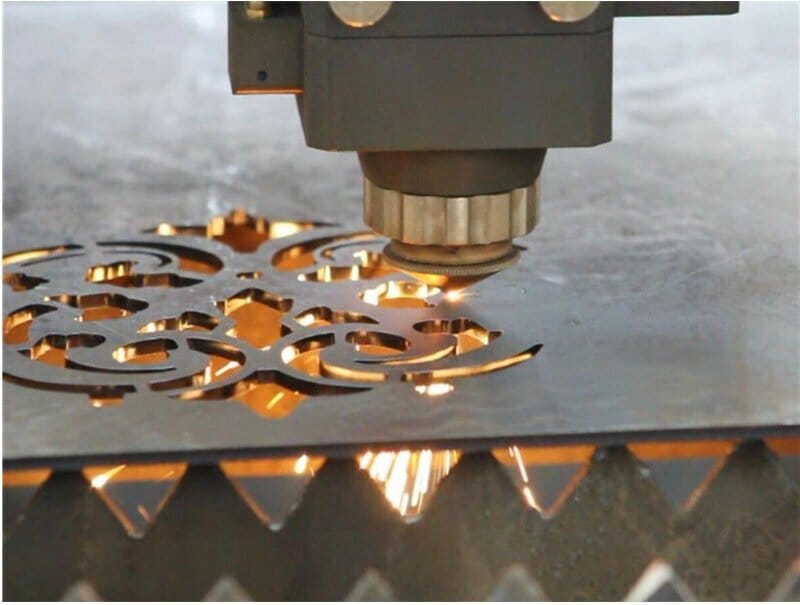

Длина волны луча волоконного лазера составляет 1,064 мкм, что в 10 раз короче. Благодаря малому фокусному расстоянию он подходит для резки металлических материалов.

3. Различные производственные затраты

Станок для лазерной резки CO2 потребляет много газа при работе, но его коэффициент фотоэлектрического преобразования составляет всего 8% ~ 10%.

Станок для волоконной лазерной резки потребляет меньше энергии во время обработки, а коэффициент фотоэлектрического преобразования может достигать 25%-30%.

Автомат для резки волоконным лазером более энергоэффективен, чем автомат для резки CO2-лазером.

4. Различные затраты на техническое обслуживание

Трубки CO2-лазера имеют сложную конструкцию, хрупкие оптические линзы и являются дорогостоящими. Стоимость замены расходных материалов высока, а также затраты на техническое обслуживание также высоки.

Волоконно-лазерная резка практически не требует технического обслуживания, изнашиваемые детали долговечны, а частота замены невелика.

5. Различная эффективность резки

Станки для резки CO2-лазером имеют большое рассеивание луча во время обработки и не подходят для крупномасштабной обработки. Скорость обработки толстых листов низкая.

Характеристиками станков для волоконной лазерной резки являются высокая плотность лазерного луча, высокая интенсивность, высокая яркость, высокий коэффициент преобразования и быстрая скорость обработки.

6. Производительность резки

Вот тут-то все и становится интересным:

- Для обработки тонких металлов волоконные лазеры работают молниеносно. Они могут проходить сквозь листовой металл, как горячий нож сквозь масло.

- CO2-лазеры по-прежнему сохраняют свои преимущества, когда дело доходит до более толстых материалов, особенно неметаллов, таких как дерево и акрил.

Производительность движения лазерных обрабатывающих станков

Хотя мы сравнили концепции волоконного лазера и CO2-лазера, достаточно ли одного этого сравнения при выборе станка для лазерной обработки? Концепции волокна и CO2 представляют собой сравнение генератора, который является лишь одним из компонентов станков для лазерной обработки. Ведущие оси, известные как X, Y и Z, также являются важными компонентами, и их характеристики движения и управления являются решающими факторами.

Станки для лазерной обработки вырезают различные формы, помимо простых кругов, квадратов и прямоугольников, включая сложные контуры, клинья и рельефные узоры. Даже при высоких скоростях обработки, если приводные оси XY, определяющие форму резания, имеют низкую производительность перемещения, сокращение времени обработки становится невозможным.

Например, если волоконно-лазерный станок производит резку со скоростью 40 м / мин, а CO2-лазерный станок - со скоростью 20 м / мин, означает ли это, что волоконный лазер всегда будет обрабатывать формы в два раза быстрее? Для сложных форм с большим количеством отверстий ответ - нет. Для полного использования разницы в скоростях необходимо улучшить характеристики перемещения приводной оси, особенно при ускорении и замедлении во время резки.

Комплексные возможности лазерных обрабатывающих станков

Для высоких характеристик ускорения и замедления требуется прочная рама высокой жесткости, способная выдерживать движение. Для поддержания точности обработки изделия необходима внутренняя конструкция, способная обеспечивать высокую производительность движения. Чтобы максимально использовать возможности генератора для лазерной обработки, важно повысить общую производительность станка для лазерной обработки, включая приводные оси.

Относительно простой состав машин для обработки волоконным лазером означает, что производители, не обладающие обширными технологиями лазерной обработки, могут производить машины разумного качества. Многие компоненты для волоконно-лазерных станков легко доступны на рынке, и станки, собранные из этих компонентов, могут работать конкурентоспособно. Эта доступность является одной из причин недавнего увеличения числа производителей волоконно-лазерных станков.

Однако машины с CO2-лазером требуют более специализированных методов обработки, таких как распространение лазерного излучения, что приводит к более значительным различиям в характеристиках и производительности между производителями. Настоящий производитель лазерных обрабатывающих станков должен обладать зрелой технологией, способной проектировать и производить как CO2-, так и волоконно-лазерные станки. Компании, обладающие технологиями обработки, накопленными при производстве CO2-лазерных станков и применяемыми при проектировании и производстве волоконно-лазерных станков, являются теми, кто необходим будущему рынку.

Какой из них подходит именно Вам?

Хотя точность и качество обработки трудно поддаются количественной оценке, лучшим выбором является станок для лазерной обработки, который неизменно поддерживает высокую точность и качество при отличной производительности движения. Однако, прежде чем принимать решение, тщательно обдумайте свои потребности в обработке. Если вы в основном работаете с тонкими пластинами, у вас большие объемы производства и вам необходимо контролировать затраты на обработку, то идеально подойдет волоконно-лазерный станок. Для частой обработки пластин толщиной более 6,0 мм или когда требуются особые стандарты качества, может больше подойти CO2-лазерный станок. Помните, что этапы последующей обработки и ручные операции могут значительно увеличить общие затраты на обработку.

- Выбирайте CO2, если вы работаете в основном с неметаллами или вам нужна универсальность различных материалов.

- Выбирайте волокно, если вы специализируетесь на резке металла или вам нужна высокоскоростная и высокоточная работа.

- Продумайте свой бюджет, как на краткосрочную, так и на долгосрочную перспективу.

При выборе станка для лазерной обработки учитывайте не только этап лазерной обработки, но и выносите всестороннее суждение с точки зрения вашей продукции и производственного процесса.

Будущее лазерных технологий

Лазерная промышленность не стоит на месте. Мы наблюдаем ряд интересных разработок:

- Гибридные системы, сочетающие технологии CO2 и волоконных лазеров

- Улучшение качества луча и выходной мощности для обоих типов

- Интеграция с искусственным интеллектом для более разумных и эффективных операций

Какой из них подходит именно Вам?

Выбор между CO2- и волоконно-лазерной технологией зависит от ваших конкретных потребностей. Вот несколько кратких советов:

- Выбирайте CO2, если вы работаете в основном с неметаллами или вам нужна универсальность различных материалов.

- Выбирайте волокно, если вы специализируетесь на резке металла или вам нужна высокоскоростная и высокоточная работа.

- Продумайте свой бюджет, как на краткосрочную, так и на долгосрочную перспективу.

Подведение Итогов

Как CO2, так и волоконные лазерные технологии имеют свои сильные стороны, и “наилучший” выбор зависит от вашей уникальной ситуации. По мере развития технологий мы можем видеть, что эти различия стираются, но пока понимание этих различий может помочь вам принять обоснованное решение.Есть какой-либо опыт работы с CO2- или волоконными лазерами? Оставьте комментарий ниже – я хотел бы услышать ваши мысли!Помните, что независимо от того, занимаетесь ли вы резкой, гравировкой или маркировкой, правильный лазер может иметь решающее значение. Выбирайте с умом, и пусть ваши разрезы всегда будут точными!