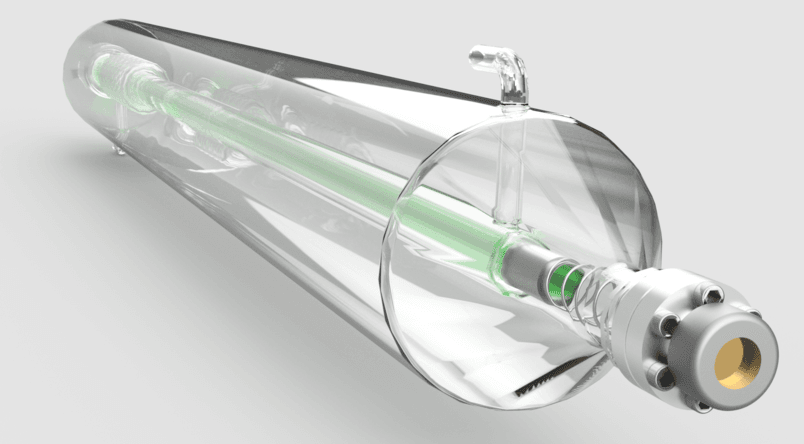

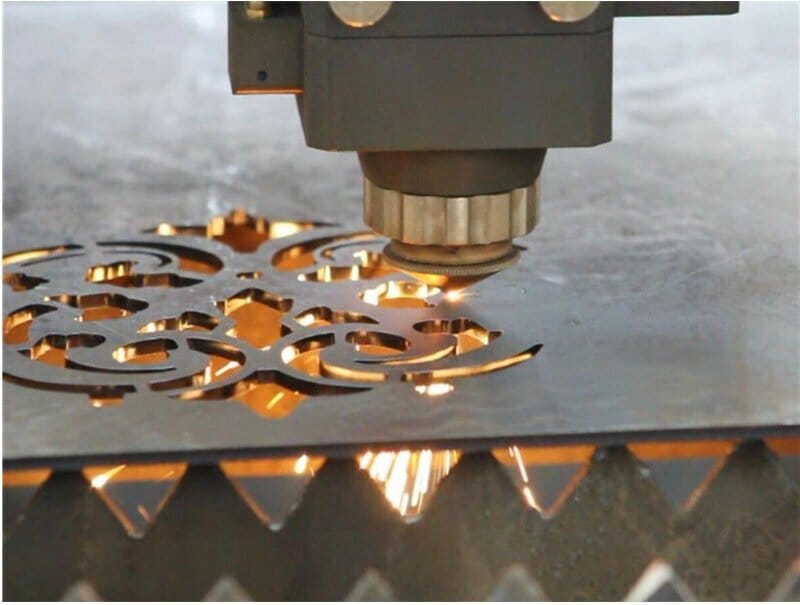

Большинство пользователей при покупке станка для лазерной резки уделяют больше внимания процессу отжига, поскольку процесс отжига способствует стабильности работы станка для лазерной резки. Итак, каков процесс отжига станка для лазерной резки?

Что такое отжиг?

Так называемый процесс отжига заключается в нагревании стали до определенной высокой температуры и поддержании ее при этой температуре в течение определенного периода времени, а затем медленном охлаждении. Это называется отжигом. Отжиг стали - это метод термической обработки, при котором сталь нагревается до температуры, при которой может произойти фазовый переход или частичный фазовый переход, а затем медленно охлаждается после поддержания в тепле.

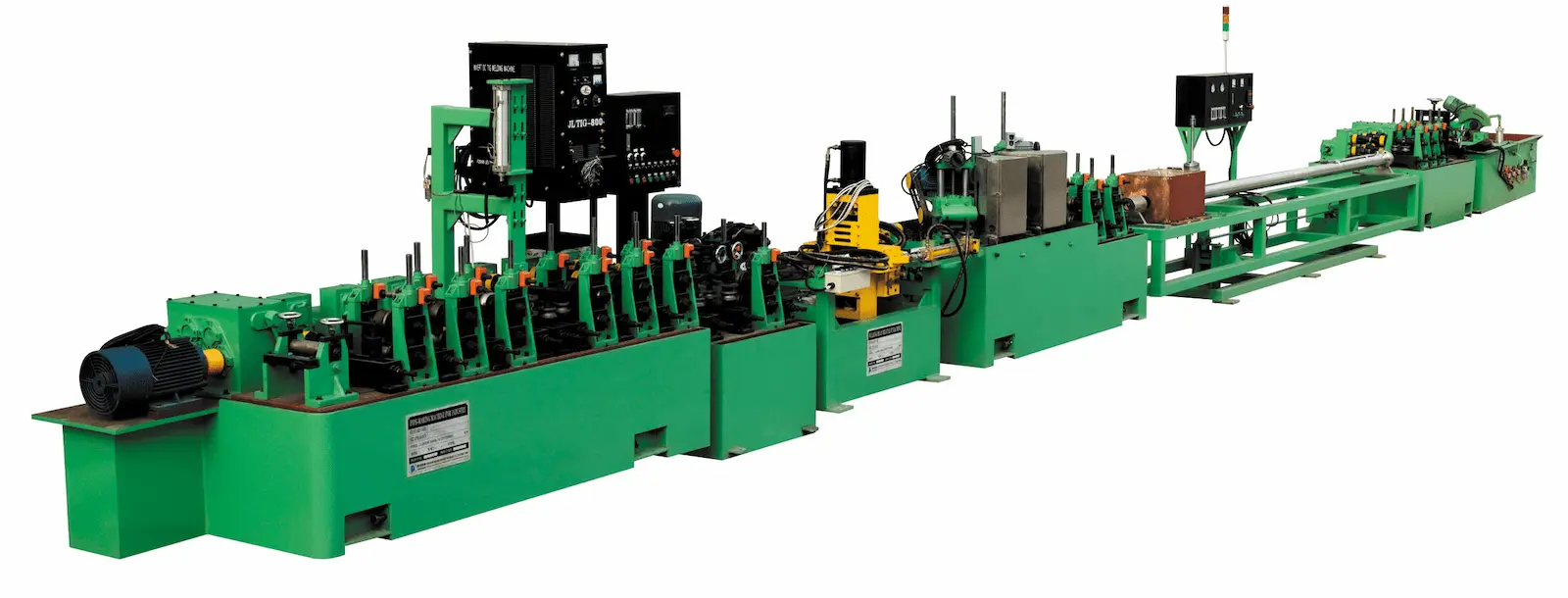

В процессе производства станков с ЧПУ процесс термической обработки отливок является важнейшим звеном. Он напрямую связан с конечными характеристиками и сроком службы отливок.

Термическая обработка заключается в регулировании внутренней структуры и свойств металлических материалов путем управления процессом нагрева, сохранения тепла и охлаждения. Для отливок для станков с ЧПУ основной целью процесса термической обработки является повышение их твердости, прочности, износостойкости и других свойств для соответствия требованиям использования в сложных условиях труда.

Распространенные процессы термической обработки включают отжиг, нормализацию, закалку и отпуск.

- Отжиг предназначен главным образом для устранения напряжений внутри отливки, снижения твердости и повышения производительности обработки.

- Нормализация заключается в регулировании температуры и времени нагрева, чтобы придать отливке определенную твердость и прочность и повысить ее износостойкость.

- Закалка заключается в нагревании отливки выше критической температуры, а затем в быстром охлаждении для получения высоких характеристик твердости и прочности, но этот процесс подвержен деформации и растрескиванию отливки и должен выполняться с осторожностью.

- Отпуск проводится после закалки для снижения хрупкости отливки и повышения ее ударной вязкости и твердости при закалке.

Зачем отжигать?

Отжиг отливок на станинах станков, также известный как низкотемпературный отжиг, в основном используется для устранения остаточных литейных напряжений в отливках для станков, таких как станины станков, рабочие столы, компоненты и другие отливки. Если эти напряжения не устранить, они могут вызвать деформацию или растрескивание при последующей механической обработке или использовании с течением времени. Чтобы уменьшить тенденцию к деформации и растрескиванию во время использования и последующей обработки, отливки обычно отжигают после извлечения из формы для снятия литейных напряжений.

Цели процесса отжига

Целями отжига являются уменьшение структурных дефектов, улучшение однородности состава, уточнение размера зерна, улучшение механических свойств стали и снижение остаточных напряжений. Кроме того, отжиг может снизить твердость, повысить пластичность и ударную вязкость материала и улучшить обрабатываемость.

Таким образом, отжиг не только устраняет дефекты и напряжения, возникшие в результате предыдущих процессов, но и подготавливает материал к последующим операциям.Процесс отжига является одним из методов продления срока службы станин станков для лазерной резки, улучшения их физических свойств и обеспечения высококачественного производства станков для лазерной резки.

Классификация методов отжига

Отжиг - это процесс термической обработки, используемый для изменения физических, а иногда и химических свойств материала с целью повышения его пластичности и снижения твердости, делая его более обрабатываемым. Обычно используемые методы отжига можно в общих чертах разделить на две категории: отжиг, включающий фазовый переход выше критической температуры, и отжиг ниже критической температуры.

Отжиг Выше критической температуры

Полный Отжиг:

Включает нагрев стали до температуры выше критической точки, поддержание ее в течение определенного периода времени, а затем медленное охлаждение в печи. В результате этого процесса получается однородная и усовершенствованная микроструктура.

Диффузионный Отжиг:

Материал нагревают до высокой температуры и выдерживают в течение длительного периода, чтобы обеспечить диффузию атомов, что способствует гомогенизации химического состава и устранению сегрегации.

Неполный Отжиг:

Аналогично полному отжигу, но температура немного ниже критической точки, что приводит к частичному фазовому превращению.

Изотермический отжиг:

Материал нагревают выше критической температуры, а затем быстро охлаждают до температуры ниже критической точки, где его выдерживают до завершения трансформации. Этот метод используется для улучшения зернистой структуры.

Сфероидизирующий Отжиг:

Предназначен для получения карбида сфероидальной или шаровидной формы в стали, что упрощает обработку. Это особенно полезно для высокоуглеродистых сталей.

Как выбрать подходящий процесс отжига?

Правильный выбор процесса отжига для вашего материала имеет решающее значение для достижения желаемых механических свойств и обеспечения оптимальной производительности на последующих этапах производства. Вот несколько ключевых соображений и шагов, которые помогут вам выбрать наиболее подходящий метод отжига.:

1. Поймите Состав материала

Различные материалы по-разному реагируют на термическую обработку. Знание состава вашего материала является первым шагом к выбору подходящего процесса отжига. Например:

- Сталь: Обычно требуются такие процессы, как полный отжиг, изотермический отжиг или отжиг для снятия напряжения.

- Цветные металлы: Для таких материалов, как медь и алюминий, могут потребоваться разные скорости охлаждения и температуры.

2. Определите желаемые механические свойства

Определите конкретные механические свойства, которых вам необходимо достичь, такие как:

- Твердость: Пониженная твердость для облегчения механической обработки.

- Пластичность: Повышенная пластичность для лучшей формуемости.

- Сила: Соответствующий баланс прочности и ударопрочности.

3. Оцените текущее состояние материала

Учитывайте текущее состояние материала, включая любые существующие внутренние напряжения или упрочнение при обработке. Это поможет определить необходимость и тип требуемого процесса отжига.

4. Оцените требования к процессу

Каждый процесс отжига имеет особые требования и результаты. Вот несколько распространенных методов отжига и их применения.:

Полный Отжиг

- Процесс: Нагрейте сталь на 20-30 ° C выше температуры Ac3, подержите, затем медленно остудите в печи.

- Используется для: Доэвтектоидные стали (0,3-0,6% углерода), отливки, поковки.

- Цель: Уточнение размера зерна, гомогенизация структуры, снижение твердости, улучшение обрабатываемости.

Изотермический отжиг

- Процесс: Нагрейте до температуры выше Ac3 (или Ac1), остудите до образования перлита, подержите, затем остудите до комнатной температуры.

- Преимущество: Более короткое время процесса по сравнению с полным отжигом.

- Подходит для: Высокоуглеродистая сталь (>0,6% C), легированная инструментальная сталь, высоколегированная сталь (>10% легирующих элементов).

Отжиг для снятия напряжений

- Процесс: Нагрейте сталь до температуры 500-650 ° C (ниже Ac1), подержите, затем медленно остудите в печи.

- Цель: Устраните остаточные внутренние напряжения без структурных изменений.

Сфероидизирующий Отжиг

- Используется для: Эвтектоидные и заэвтектоидные стали (например, углеродистая инструментальная сталь, подшипниковая сталь).

- Процесс: Нагрейте до 20-30 ° C выше Ac1, подержите 2-4 часа, затем медленно остудите.

- Цель: Снизить твердость, улучшить обрабатываемость, подготовить к закалке.

Рекристаллизационный Отжиг

- Также известен как: Промежуточный отжиг.

- Процесс: Нагрейте холоднообработанную сталь выше температуры рекристаллизации (около 450 ° C для стали).

- Цель: Восстанавливает пластичность, снижает твердость, устраняет эффекты упрочнения при обработке.

Диффузионный отжиг (гомогенизирующий отжиг)

- Процесс: Нагревайте до температуры чуть ниже линии солидуса в течение 10-15 часов, затем медленно остудите.

- Температура: на 100-200 ° C выше Ac3 или Accm.

- Цель: Устранить сегрегацию, гомогенизировать состав.

Частичный Отжиг

- Процесс: Разогрейте между переменными токами Ac1 и Ac3 (или Accm), подержите, затем медленно остудите.

- Основное применение: Получение сфероидизированного перлита в заэвтектоидной стали.

- Цель: Устраняют внутренние напряжения, снижают твердость, улучшают обрабатываемость.

5. Учитывайте наличие оборудования и его стоимость

Оцените наличие подходящего оборудования и средств для термообработки. Кроме того, рассмотрите финансовые последствия процесса отжига, сбалансировав преимущества улучшения свойств материала с затратами, связанными с процессом.

6. Проанализируйте факторы безопасности и окружающей среды

Убедитесь, что выбранный процесс отжига соответствует стандартам безопасности и экологическим нормам. В некоторых процессах могут образовываться вредные побочные продукты или требуются особые меры безопасности.

7. Планируйте последующие этапы производства

Подумайте, как отожженный материал будет использоваться на последующих этапах производства. Выбранный процесс отжига должен подготовить материал к дальнейшей обработке, такой как механическая обработка, формование или дополнительная термическая обработка.

Заключение

Правильный выбор процесса отжига требует понимания состава материала, желаемых механических свойств, текущего состояния материала и конкретных требований каждого метода отжига. Тщательно оценивая эти факторы, вы можете выбрать процесс отжига, который оптимизирует производительность и обрабатываемость вашего материала, обеспечивая успешные производственные результаты.