Giriş

Modern imalat ve inşaatın temel taşlarından biri olan kaynak, yıllar içinde önemli ölçüde gelişmiştir. Geleneksel ark kaynağından son teknoloji lazer tekniklerine kadar, bu alan artan hassasiyet, verimlilik ve çok yönlülük taleplerini karşılamak için uyum sağlamaya devam etmektedir. Bu makale, lazer kaynağı ile diğer kaynak yöntemleri arasında kapsamlı bir karşılaştırma sunmakta ve çeşitli sektörlerdeki güçlü yönlerine, sınırlamalarına ve uygulamalarına odaklanmaktadır.

Lazer Kaynağının Arkasındaki Bilim

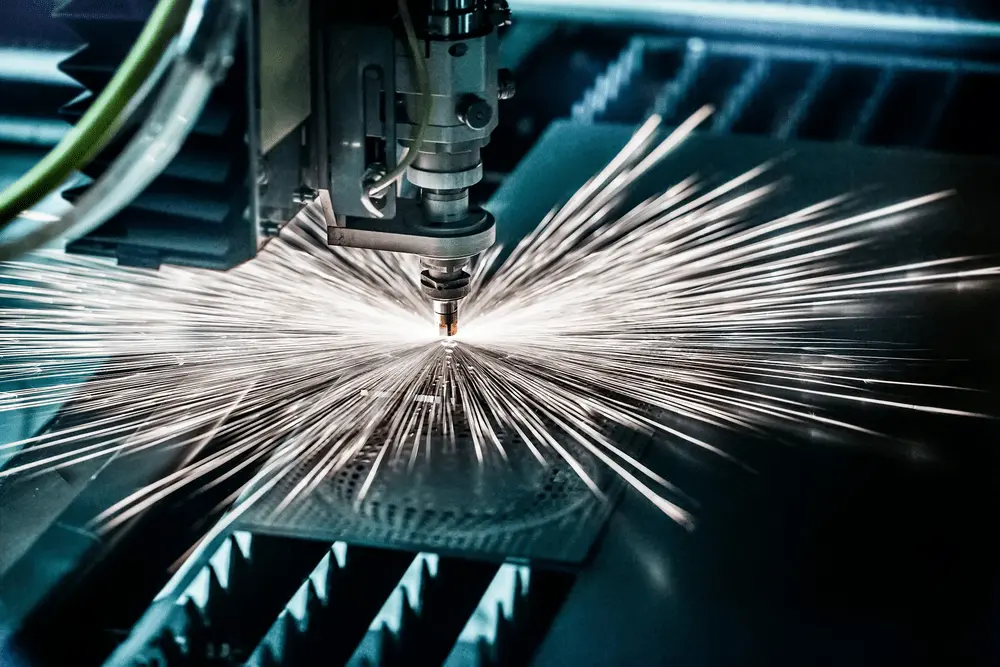

Lazer kaynağı, malzemeleri eritmek ve birleştirmek için yüksek oranda odaklanmış bir ışık demeti kullanır. Bu işlem, öncelikle hassasiyeti ve ısı girişini büyük bir doğrulukla kontrol etme yeteneği nedeniyle geleneksel kaynak yöntemlerine göre birçok benzersiz avantaj sunar.

Lazer Kaynak Prensipleri

Lazer kaynağının temel prensibi, yüksek güçlü bir lazer ışınının iş parçası üzerindeki küçük bir noktaya yoğunlaştırılmasını içerir. Bu konsantre enerji, malzemeyi hızla erime noktasına kadar ısıtarak bir kaynak havuzu oluşturur. Lazer istenen kaynak yolu boyunca hareket ettikçe, erimiş malzeme arkasında katılaşarak güçlü ve hassas bir kaynak oluşturur.

Lazer kaynak işleminin önemli yönleri şunlardır:

- Yüksek Güç Yoğunluğu: Lazer kaynağı, derin nüfuziyet ve dar kaynaklara olanak tanıyan son derece yüksek güç yoğunluklarına ulaşabilir.

- Rapid Isıtma ve Soğutma: İşlem, küçük bir alanın hızlı bir şekilde ısıtılmasını ve ardından hızlı bir şekilde soğutulmasını içerir, bu da minimum bozulma ve küçük bir ısıdan etkilenen bölge ile sonuçlanabilir.

- Temassız Süreç: Lazer ışını iş parçasına fiziksel olarak temas etmediğinden, takım aşınması olmaz ve kirlenme riskleri en aza indirilir.

Lazer Çeşitleri ve Uygulamaları

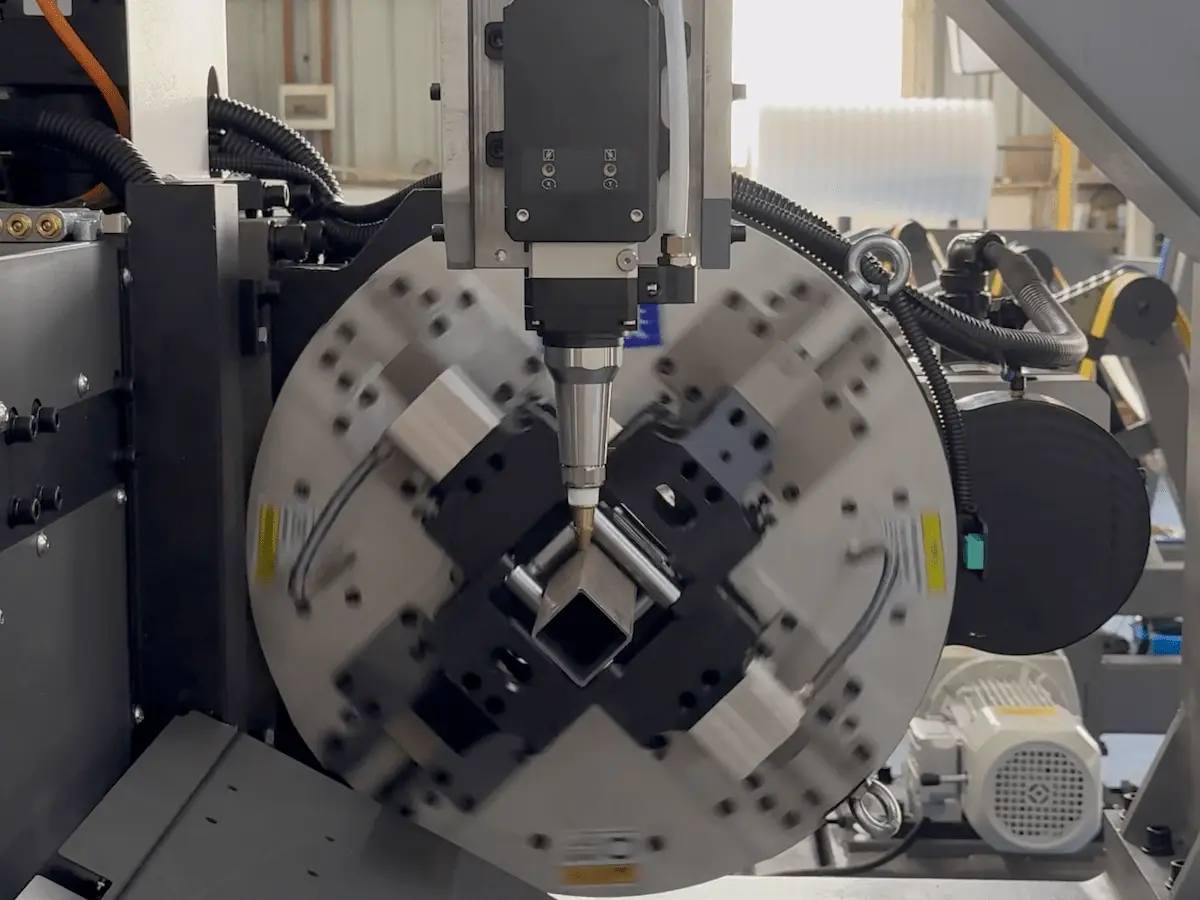

Kaynakta, her biri kendine has özelliklere ve optimum uygulamalara sahip çeşitli lazer türleri kullanılır:

- CO2 Lazerler: Plastik, akrilik, tekstil ve bazı metallerin kaynağı için en iyisidir.

- Nd:YAG Lazerler: Yansıtıcı olanlar da dahil olmak üzere metallerin kaynağı için idealdir.

- Fiber Lazerler: İnce malzemelerin yüksek hızlı kaynağı ve metallerin hassas kaynağı için mükemmeldir.

- Diyot Lazerler: Plastiklerin ve ince metal levhaların kaynağı için uygundur.

Lazer Kaynağında Isıdan Etkilenen Bölge

Lazer kaynağında Isıdan Etkilenen Bölge (HAZ) geleneksel kaynak yöntemlerine kıyasla tipik olarak daha küçüktür. Bu da termal distorsiyonun azalmasını, kaynak yakınındaki malzeme özelliklerinde minimum değişiklik olmasını ve ısıya duyarlı bileşenlerin kaynaklanabilmesini sağlar.

Hassas Üretimde Avantajlar

Lazer kaynağı, hassas imalatta birkaç önemli avantaj sunar:

- Yüksek Hassasiyet: Kaynaklar 0,1 mm kadar dar olabilir.

- Tekrarlanabilirlik: Bilgisayar kontrollü lazer sistemleri tutarlı sonuçlar sağlar.

- Otomasyon Dostu: Otomatik üretim hatlarına kolayca entegre edilebilir.

- Esneklik: Çok çeşitli malzeme ve kalınlıklarda kaynak yapabilir.

- Temiz Süreç: Minimum sıçrama ve elektrot kirlenmesi yok.

Geleneksel Kaynak Teknikleri

Lazer kaynağı hassasiyet ve hız açısından sayısız avantaj sunarken, geleneksel kaynak teknikleri çok yönlülükleri, maliyet etkinlikleri ve çeşitli malzeme ve koşullara uygunlukları nedeniyle birçok sektörde önemli bir rol oynamaya devam etmektedir. Şimdi en yaygın geleneksel kaynak yöntemlerinden bazılarını inceleyelim:

Ark Kaynağı Yöntemleri

1. TIG (Tungsten İnert Gaz) Kaynağı

Prensip: TIG kaynağı, kaynağı üretmek için sarf malzemesi olmayan bir tungsten elektrot kullanır. Ark, inert bir koruyucu gaz (genellikle argon veya helyum) ile atmosferik kirlenmeden korunur.

Tarihsel Bağlam: İlk olarak İkinci Dünya Savaşı sırasında uçak endüstrisinde magnezyum kaynağı için kullanılan TIG kaynağı, 1942 yılında Northrop Aircraft Corporation'da Russell Meredith tarafından patentlendi.

Birincil Endüstriler: Havacılık ve uzay, otomotiv, nükleer, petrokimya ve üst düzey imalat.

Uygun Malzemeler: Paslanmaz çelik, alüminyum, magnezyum ve bakır alaşımları gibi demir dışı metallerin ince kesitlerinin kaynağı için mükemmeldir. Özellikle titanyum gibi egzotik metalleri kaynaklama kabiliyeti açısından değerlidir.

Güç Aralığı: İnce malzemeler için tipik olarak 5-200 amper, daha kalın malzemeler için 500 ampere kadar.

Kaynak Derinliği ve Hassasiyeti: 0,1 mm kadar ince, son derece hassas kaynaklar yapabilir. Kaynak derinliği, uygulamaya ve güç ayarlarına bağlı olarak yüzeyselden birkaç milimetreye kadar değişebilir.

Mevcut Durum: TIG kaynağı, özellikle yüksek kaliteli, hassas kaynaklar için ana akım bir teknik olmaya devam etmektedir. Çeşitli metaller üzerinde temiz, güçlü kaynaklar üretme kabiliyeti, modern üretimdeki geçerliliğini sürdürmesini sağlar.

2. MIG (Metal İnert Gaz) Kaynağı

Prensip: MIG kaynağı, kaynak havuzuna sürekli olarak beslenen bir tel elektrot kullanır. Ark ve kaynak havuzu harici bir koruyucu gaz kaynağı ile korunur.

Tarihsel Bağlam: 1948 yılında Battelle Memorial Enstitüsü'nde geliştirilmiş olup, başlangıçta alüminyum ve diğer demir dışı malzemelerin kaynağı için kullanılmıştır.

Birincil Endüstriler: Otomotiv imalat ve onarımı, genel imalat, inşaat ve gemi yapımı.

Uygun Malzemeler: Çelik, paslanmaz çelik ve alüminyum için yaygın olarak kullanılır. İnce saclardan kalın plakalara kadar olan malzemelerde kullanılabilir.

Güç Aralığı: Tipik olarak 30-400 amper, bazı üst düzey makineler 600 ampere kadar çıkabilir.

Kaynak Derinliği ve Hassasiyeti: MIG kaynağı, kullanılan güç ve tekniğe bağlı olarak tek bir pasoda yaklaşık 1 mm'den 13 mm'ye kadar kaynak derinlikleri elde edebilir. TIG kaynağı kadar hassas olmasa da, modern MIG sistemleri özellikle darbeli güç kaynakları ile iyi bir hassasiyet elde edebilir.

Mevcut Durum: MIG kaynağı, hızı, çok yönlülüğü ve kullanım kolaylığı nedeniyle endüstride en yaygın kullanılan kaynak işlemlerinden biri olmaya devam etmektedir. Güç kaynağı teknolojisi ve tel besleme sistemlerindeki ilerlemelerle gelişmeye devam etmektedir.

3. SMAW (Korumalı Metal Ark Kaynağı)

Prensip: SMAW, kaynağı döşemek için akı ile kaplanmış bir sarf elektrodu kullanır. Elektrot kaplaması, kaynak alanını atmosferik kirlenmeden koruyan gazlar üretir.

Tarihsel Bağlam: 19. yüzyılın sonlarında geliştirilmiş olup, 1950'lerde elektrot kaplama teknolojisinde önemli gelişmeler kaydedilmiştir.

Birincil Endüstriler: İnşaat, boru hattı kaynağı, gemi yapımı ve genel onarım işleri.

Uygun Malzemeler: Çelik, paslanmaz çelik, dökme demir ve birçok alaşım dahil olmak üzere en yaygın metalleri kaynaklayabilir. Özellikle paslı veya kirli metaller için kullanışlıdır.

Güç Aralığı: Elektrot boyutuna ve malzeme kalınlığına bağlı olarak tipik olarak 25-500 amper.

Kaynak Derinliği ve Hassasiyeti: Tek bir pasoda tipik olarak 3 mm'den 19 mm'ye kadar derin nüfuziyetli kaynaklar yapabilir. İşlemin doğası ve cüruf oluşumu nedeniyle hassasiyet TIG veya MIG kaynağına kıyasla daha düşüktür.

Mevcut Durum: Birçok uygulamada yerini daha modern tekniklere bırakmış olsa da, SMAW taşınabilirliği, çok yönlülüğü ve dış mekan ve zorlu koşullardaki etkinliği nedeniyle geçerliliğini korumaktadır. İnşaat ve saha onarım işlerinde hala yaygın olarak kullanılmaktadır.

4. SAW (Tozaltı Ark Kaynağı)

Prensip: Ark, kaynak ağzı üzerinde koruyucu bir cüruf oluşturmak üzere eriyen granüler bir flaks tabakası altında yanar.

Tarihsel Bağlam: SAW, 1930'larda ABD'deki National Tube Company tarafından başlangıçta büyük çaplı çelik boruların üretimi için geliştirilmiştir.

Birincil Endüstriler: Gemi yapımı, basınçlı kap imalatı, büyük çelik yapılar, boru imalatı.

Uygun Malzemeler: Öncelikle karbon çeliği, düşük alaşımlı çelik ve paslanmaz çelik için kullanılır. Tipik olarak 6 mm ve üzeri kalınlıktaki malzemeler için kullanılır.

Geçerli Aralık: 300-2000 amper, bazı uygulamalar 5000 ampere kadar ulaşır.

Kaynak Derinliği ve Hassasiyeti: Tek pasolu kaynaklar 10-20 mm derinliğe ulaşabilir. Çok pasolu kaynaklar son derece kalın plakaları birleştirebilir. Tam otomasyon nedeniyle kaynak kalitesi tutarlılığı yüksektir, ancak karmaşık veya ince kaynak işleri için uygun değildir.

Mevcut Durum: SAW, yüksek verimli, yüksek erime oranlı kaynak gerektiren ağır sanayilerde ana akım bir teknoloji olmaya devam etmektedir. Artan otomasyon ile uygulama yelpazesi genişlemeye devam etmektedir.

Gaz Kaynağı

Prensip: Ana metali ve dolgu malzemesini eriten yüksek sıcaklıkta bir alev üretmek için oksijenle karıştırılmış yanıcı gaz (genellikle asetilen) kullanır.

Tarihsel Bağlam: Oksi-asetilen kaynağı 1903 yılında Fransız mühendisler Edmond Fouché ve Charles Picard tarafından geliştirilmiştir.

Birincil Endüstriler: Sıhhi tesisat, otomotiv tamiri, küçük metal ürün imalatı, sanat eseri oluşturma.

Uygun Malzemeler: Çelik, bakır, alüminyum ve dökme demir dahil olmak üzere çeşitli metaller için uygundur. Özellikle ince sac malzemeler için iyidir.

Alev Sıcaklığı: Oksi-asetilen kaynağı yaklaşık 3.200°C sıcaklığa ulaşabilir.

Kaynak Derinliği ve Hassasiyeti: Tipik olarak 6 mm kalınlığın altındaki malzemeler için kullanılır. Hassasiyet nispeten düşüktür, ancak yetenekli operatörler oldukça ince kontrol sağlayabilir.

Mevcut Durum: Büyük ölçekli endüstriyel üretimde yerini büyük ölçüde diğer yöntemlere bırakmış olsa da, onarım işlerinde, küçük ölçekli üretimde ve mücevher yapımı gibi özel uygulamalarda hala kullanılmaktadır. Taşınabilirliği ve elektrikten bağımsız olması belirli senaryolarda avantaj sağlamaktadır.

Direnç Kaynağı

Prensip: Metalleri eritmek ve birleştirmek için elektrik direnci tarafından üretilen ısıyı kullanır.

1. Nokta Kaynağı

Prensip: İş parçalarının her iki tarafındaki iki elektrot aracılığıyla basınç ve akım uygular.

Tarihsel Bağlam: Punta kaynak teknolojisi 20. yüzyılın başlarında Elihu Thomson'un 1925 yılında patentini almasıyla başlamıştır.

Birincil Endüstriler: Otomotiv üretimi, beyaz eşya üretimi, havacılık ve uzay.

Uygun Malzemeler: Genelde düşük karbonlu çelik, paslanmaz çelik, galvanizli çelik, alüminyum alaşımları gibi ince saclar için kullanılır.

Geçerli Aralık: Tipik olarak 1.000-20.000 amper, milisaniyeden birkaç saniyeye kadar süreler için uygulanır.

Kaynak Derinliği ve Hassasiyeti: Kaynak noktası çapları tipik olarak 3-12 mm arasında değişir ve derinlik malzeme kalınlığına bağlıdır. Yüksek hassasiyet ve iyi tekrarlanabilirlik.

Mevcut Durum: Nokta kaynağı, otomatik üretim hatlarında, özellikle de otomotiv gövde montajında ana akım bir teknoloji olmaya devam etmektedir.

2. Dikiş Kaynağı

Prensip: Nokta kaynağına benzer, ancak sürekli veya aralıklı dikiş kaynakları üretmek için tekerlek şekilli elektrotlar kullanır.

Tarihsel Bağlam: Nokta kaynak teknolojisinin bir uzantısı olarak 20. yüzyılın başlarında geliştirilmiştir.

Birincil Endüstriler: Metal konteyner imalatı, otomotiv imalatı, beyaz eşya üretimi.

Uygun Malzemeler: Çelik, paslanmaz çelik ve bazı demir dışı metaller dahil olmak üzere çoğu ince sac metal için uygundur.

Geçerli Aralık: Tipik olarak 5.000-50.000 amper.

Kaynak Derinliği ve Hassasiyeti: Tipik olarak 3-10 mm genişliğinde sürekli sızdırmaz dikişler üretebilir. Yüksek hassasiyet, özellikle gaz veya sıvı geçirmez conta gerektiren uygulamalar için uygundur.

Mevcut Durum: Dikiş kaynağı, yakıt tankları ve gıda kutuları üretimi gibi uzun ve sürekli kaynak gerektiren uygulamalarda tercih edilen teknoloji olmaya devam etmektedir.

Özel Kaynak Prosesleri

1. Elektron Işın Kaynağı (EBW)

Prensip: Kaynak için ısı üretmek üzere yüksek hızlı bir elektron ışını kullanır. İşlem bir vakum içinde gerçekleştirilir.

Tarihsel Bağlam: EBW teknolojisi 1950'lerde Alman fizikçi Karl-Heinz Steigerwald tarafından elektron mikroskoplarını araştırırken keşfedilmiştir.

Birincil Endüstriler: Havacılık ve uzay, nükleer endüstri, otomotiv (üst düzey uygulamalar), tıbbi cihaz üretimi.

Uygun Malzemeler: Neredeyse tüm metalleri ve bazı özel alaşımları kaynaklayabilir. Özellikle titanyum alaşımları ve yüksek sıcaklık alaşımları gibi kaynaklanması zor malzemeler için uygundur.

Güç Aralığı: Tipik olarak 1kW ila 100kW arasında, bazı özel uygulamalar birkaç yüz kilowatt'a ulaşır.

Kaynak Derinliği ve Hassasiyeti:

- Derinlik: Tek bir pasoda 300 mm'ye ulaşabilir ve tüm kaynak yöntemleri arasında en yüksek nüfuziyet kapasitesini sunar.

- Hassasiyet: Kaynak genişliği, son derece küçük bir ısıdan etkilenen bölge ile 0,5 mm kadar küçük olabilir.

Mevcut Durum: Yüksek derinlik/genişlik oranı ve yüksek kaliteli kaynak gerektiren üst düzey uygulamalarda tercih edilen teknoloji olmaya devam etmektedir. Ekipman maliyetleri düştükçe ve operasyon basitleştikçe uygulama yelpazesi genişlemektedir.

2. Plazma Ark Kaynağı (PAW)

Prensip: Kaynak için yüksek sıcaklıkta bir ark üretmek üzere yüksek oranda iyonize bir gaz (plazma) kullanır. Plazma arkı, normal bir arktan daha konsantre ve kararlıdır.

Tarihsel Bağlam: PAW teknolojisi 1950'lerin sonunda Robert Gage tarafından TIG kaynağında bir iyileştirme olarak geliştirilmiştir.

Birincil Endüstriler: Havacılık ve uzay, nükleer sanayi, kimyasal ekipman imalatı, hassas makine imalatı.

Uygun Malzemeler: Paslanmaz çelik, nikel bazlı alaşımlar, titanyum alaşımları dahil olmak üzere çoğu metal için uygundur. Özellikle ince sacların ve hassas bileşenlerin kaynağı için uygundur.

Geçerli Aralık: Tipik olarak 0,1-100 amper, ancak belirli uygulamalar için 300 ampere ulaşabilir.

Kaynak Derinliği ve Hassasiyeti:

- Derinlik: Mikro plazma 0,1 mm ince sacları kaynaklayabilirken, yüksek güçlü PAW 10 mm derinliklere ulaşabilir.

- Hassasiyet: Kaynak genişliği, ısıdan etkilenen küçük bir bölge ile 0,5-5 mm olabilir.

Mevcut Durum: Yüksek kaliteli, yüksek hassasiyetli kaynak gerektiren alanlarda yaygın olarak kullanılır. Otomasyon ve hassas kontrol teknolojisindeki gelişmelerle uygulama alanı genişlemektedir.

3. Sürtünme Kaynağı

Prensip: Temas yüzeyindeki metali yumuşatmak için sürtünmeden kaynaklanan ısıyı kullanır, ardından basınç altında birleştirir. Dolgu malzemesi veya koruyucu gaz gerekmez.

Tarihsel Bağlam: Sürtünme kaynağı kavramı ilk olarak 19. yüzyılda ortaya atılmıştır, ancak pratik uygulamalar 1950'lere kadar başlamamıştır.

Birincil Endüstriler: Otomotiv, havacılık, petrol ve gaz endüstrisi.

Uygun Malzemeler: Çelik, alüminyum, bakır, nikel bazlı alaşımlar dahil olmak üzere çeşitli benzer veya benzer olmayan metalleri kaynaklayabilir. Özellikle silindirik parçaların birleştirilmesi için uygundur.

Güç Aralığı: İş parçası boyutuna ve malzemeye bağlıdır, birkaç kilowatt ile birkaç yüz kilowatt arasında değişebilir.

Kaynak Derinliği ve Hassasiyeti:

- Derinlik: Teorik olarak sınırsız, pratikte 250 mm çapa kadar katı şaftları kaynaklayabilir.

- Hassasiyet: Yüksek derz kalitesi, gözeneklilik veya inklüzyon yok.

Mevcut Durum: Belirli uygulamalarda (tahrik mili ve türbin kanadı bağlantıları gibi) tercih edilen teknoloji olmaya devam etmektedir. Yeni varyantların ortaya çıkmasıyla (sürtünme karıştırma kaynağı gibi), uygulama aralığı sürekli olarak genişlemektedir.

Kaynak Tekniklerinin Karşılaştırılması

Farklı kaynak tekniklerine kapsamlı bir genel bakış sağlamak için aşağıdaki karşılaştırma tablosuna bakalım:

| Karakteristik | Lazer Kaynağı | Elektron Işın Kaynağı (EBW) | TIG Kaynağı (GTAW) | MIG Kaynağı (GMAW) | Tozaltı Ark Kaynağı (SAW) | Sürtünme Kaynağı |

|---|---|---|---|---|---|---|

| Kaynak Hassasiyeti | Çok Yüksek (0,1 mm) | Son Derece Yüksek (0,5 mm) | Yüksek | Orta düzeyde | Orta düzeyde | Yüksek |

| Kalınlık Aralığı | 0.01mm - 10mm+ | 300 mm'ye kadar | 0,1 mm - 6 mm | 0,6 mm - 50 mm+ | 6mm - 40mm+ | 1mm - 100mm+ |

| Uygun Malzemeler | Neredeyse tüm metaller, özel alaşımlar | Tüm metaller, reaktif metaller | Çoğu metal, paslanmaz çelik, alüminyum, titanyum | Çelik, paslanmaz çelik, alüminyum | Karbon çeliği, düşük alaşımlı çelik | Çoğu metal, benzer olmayan metaller |

| Kaynak Hızı | Yüksek (10m/dk'ya kadar) | Yüksek | Düşük (0,1-0,5 m/dak) | Orta (1-2m/dak) | Yüksek (0,5-5m/dak) | Orta düzeyde |

| Isıdan Etkilenen Bölge | Çok Küçük | Son Derece Küçük | Küçük | Orta düzeyde | Büyük | Küçük |

| Ekipman Maliyeti | Yüksek | Çok Yüksek | Düşük ila Orta | Orta düzeyde | Orta ila Yüksek | Orta ila Yüksek |

| İşletme Maliyeti | Düşük | Yüksek (vakum gerekli) | Orta düzeyde | Düşük ila Orta | Orta (akı maliyeti) | Düşük |

| Otomasyon Potansiyeli | Çok Yüksek | Çok Yüksek | Orta düzeyde | Yüksek | Çok Yüksek | Yüksek |

| Çevresel Etki | Düşük (bazı dumanlar) | Çok Düşük (vakum) | Orta (koruyucu gaz) | Orta (dumanlar) | Düşük (akı arkı kaplar) | Çok Düşük (duman yok) |

| Gerekli İşçi Becerisi | Orta düzeyde | Yüksek | Çok Yüksek | Orta düzeyde | Düşük | Düşük |

| Ortak Uyum Gereksinimi | Çok Katı | Çok Katı | Orta düzeyde | Esnek | Orta düzeyde | Katı |

| Güç Kaynağı | Lazer | Elektron Işını | Elektrik Ark | Elektrik Ark | Elektrik Ark | Mekanik Sürtünme |

| Ekranlama | Gaz veya Hiçbiri | Vakum | İnert Gaz | Gaz | Akı | Hiçbiri |

| Dolgu Malzemesi | Opsiyonel | Genellikle Yok | Opsiyonel | Gerekli | Gerekli | Hiçbiri |

| Distorsiyon | Çok Düşük | Çok Düşük | Düşük | Orta düzeyde | Yüksek | Düşük |

| Tipik Uygulamalar | Otomotiv, elektronik, tıbbi cihazlar | Havacılık ve uzay, nükleer endüstri | Havacılık ve uzay, kimya endüstrisi | Genel imalat, otomotiv | Gemi yapımı, büyük borular | Otomotiv, petrol ve gaz endüstrisi |

Not: Verilen değerler ve aralıklar geneldir ve belirli ekipman, malzeme ve uygulamalara bağlı olarak değişebilir.

Sonuç

Sonuç olarak, her kaynak tekniğinin modern üretimde bir yeri olsa da, lazer kaynağı birkaç temel alanda öne çıkmaktadır:

- Hassasiyet ve Hız: Benzersiz 0,1 mm hassasiyet ve 10 m/dk'ya varan kaynak hızlarıyla lazer kaynağı, otomotiv ve elektronik gibi yüksek kaliteli ve hızlı üretim gerektiren endüstriler için idealdir.

- Minimum Isıdan Etkilenen Bölge: Bu, hassas bileşenlerle çalışmak ve kaynaklı malzemelerin bütünlüğünü korumak için çok önemli olan malzeme bozulmasını azaltır.

- Otomasyon Potansiyeli: Lazer kaynağının otomatik sistemlerle yüksek uyumluluğu, onu modern, yüksek hacimli üretim ortamları için çok uygun hale getirir.

- Malzeme Çok Yönlülüğü: Geleneksel olarak kaynak yapılması zor alaşımlar da dahil olmak üzere çok çeşitli malzemelerle çalışma yeteneği, çeşitli endüstrilerde uygulanabilirliğini artırır.

- Geleceğe Uygunluk: Endüstriler daha yüksek hassasiyet, daha yüksek üretim hızları ve gelişmiş malzemelerle çalışma yeteneği talep etmeye devam ettikçe, lazer kaynağı giderek daha önemli bir rol oynayacak şekilde konumlanmaktadır.

Bununla birlikte, geleneksel kaynak yöntemlerinin birçok uygulamada değerli olmaya devam edeceğini unutmamak önemlidir. Kaynak tekniği seçimi her zaman özel proje gereksinimlerine, malzeme hususlarına ve ekonomik faktörlere dayanmalıdır. Üretim geliştikçe, mevcut tüm kaynak teknolojilerinin kapsamlı bir şekilde anlaşılması, üretim süreçlerinde bilinçli kararlar almak için çok önemli olmaya devam edecektir.