In der Welt der Fertigung und Herstellung sind Präzision und Effizienz von größter Bedeutung. Unter den unzähligen Werkzeugen und Technologien, die in diesen Branchen eingesetzt werden, stechen Laserschneidmaschinen durch ihre Fähigkeit hervor, komplizierte Schnitte mit beispielloser Genauigkeit zu liefern. Aber wie genau entfaltet eine Laserschneidmaschine ihre Magie? Lassen Sie uns tiefer in die Funktionsweise dieser bemerkenswerten Technologie eintauchen.

Einführung in das Laserschneiden

Beim Laserschneiden wird ein Hochleistungslaserstrahl zum Schneiden von Materialien wie Metall, Holz, Kunststoff und Glas verwendet. Es bietet gegenüber herkömmlichen Schneideverfahren zahlreiche Vorteile, darunter höhere Präzision, Geschwindigkeit und Vielseitigkeit. Von Autoteilen und Luft- und Raumfahrtkomponenten bis hin zu komplexen künstlerischen Designs findet das Laserschneiden in den verschiedensten Branchen Anwendung.

Die Grundkomponenten

Im Kern besteht eine Laserschneidmaschine aus mehreren Schlüsselkomponenten, die harmonisch zusammenarbeiten, um präzise Schnitte zu erzielen. Zu diesen Komponenten gehören:

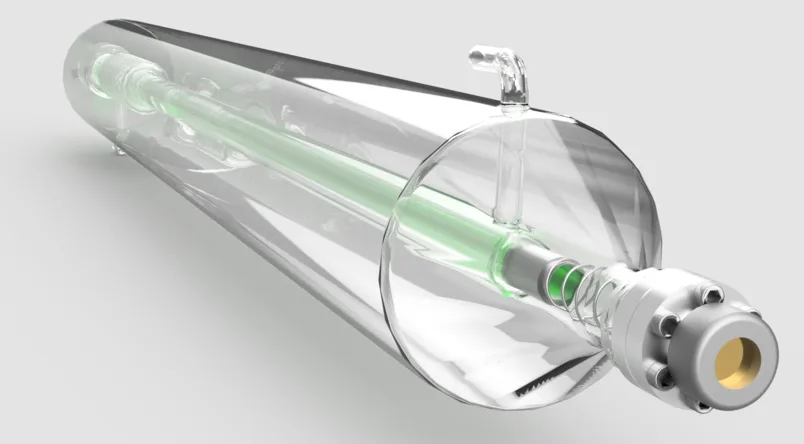

1.Laserquelle:

Das Herzstück des Systems, die Laserquelle, erzeugt den intensiven kohärenten Lichtstrahl, der zum Schneiden verwendet wird. Zu den in Schneidemaschinen häufig verwendeten Lasertypen gehören CO2-Laser und Faserlaser, die je nach Anwendung jeweils einzigartige Vorteile bieten.

2.Laseroptik:

Sobald der Laserstrahl erzeugt ist, wird er durch eine Reihe von Spiegeln und Linsen auf das Werkstück gerichtet und fokussiert. Diese Optik sorgt dafür, dass der Strahl konzentriert und genau ausgerichtet bleibt, was präzise Schnitte ermöglicht.

3.CNC-Steuerung:

Der Schneidvorgang wird normalerweise durch ein CNC-System (Computerized Numerical Control) gesteuert. Dieses System übersetzt digitale Designdateien in präzise Anweisungen für die Laserschneidmaschine und gibt den Pfad und die Parameter des Schneidvorgangs vor.

4. Werkstückunterstützung:

Das zu schneidende Werkstück bzw. Material wird sicher auf dem Arbeitstisch oder Bett der Maschine gehalten. Die richtige Unterstützung und Ausrichtung sind wichtig, um genaue Schnitte zu gewährleisten und Materialverformungen zu vermeiden.

Der Schneidevorgang

Lassen Sie uns nun Schritt für Schritt durchgehen, wie eine Laserschneidmaschine funktioniert:

1. Vorbereitung:

Der Prozess beginnt mit der Vorbereitung der digitalen Designdateien, die die gewünschten Schnitte angeben. Diese Dateien werden normalerweise mithilfe von CAD-Software (Computer Aided Design) erstellt, sodass die Schnittmuster präzise angepasst und optimiert werden können.

2. Materialaufbau:

Das Werkstück wird auf den Arbeitstisch der Maschine gelegt. Dabei ist auf die richtige Ausrichtung und Fixierung zu achten, um Bewegungen während des Schneidens zu verhindern. Je nach Material und Anwendung können zusätzliche Vorbereitungen wie Oberflächenreinigung oder Maskierung erforderlich sein.

3. Strahlerzeugung:

Sobald das Material platziert ist, wird die Laserquelle aktiviert und sendet einen konzentrierten Strahl kohärenten Lichts aus. Art und Intensität des Laserstrahls werden sorgfältig basierend auf dem zu schneidenden Material und den gewünschten Schneidparametern ausgewählt.

4. Strahlfokussierung:

Der Laserstrahl wird durch eine Reihe von Spiegeln und Linsen geleitet, die ihn punktgenau auf die Oberfläche des Werkstücks fokussieren. Die richtige Fokussierung ist entscheidend, um saubere Schnitte mit minimaler Schnittbreite (der Breite des vom Laser entfernten Materials) zu erzielen.

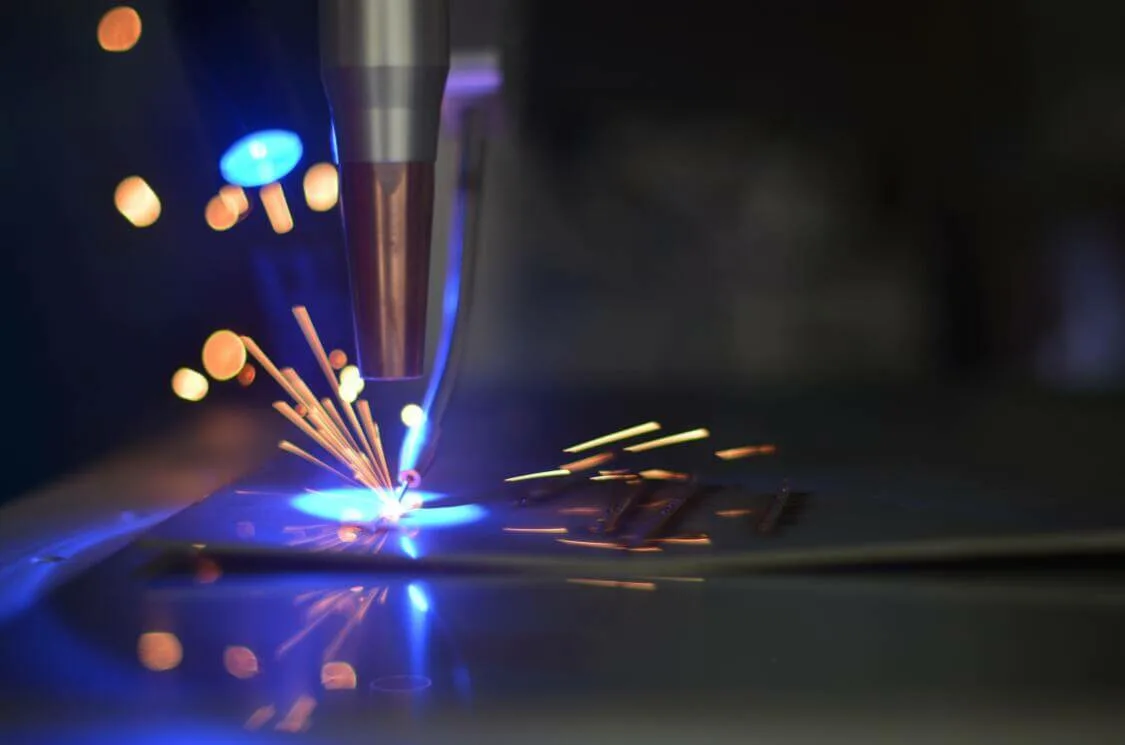

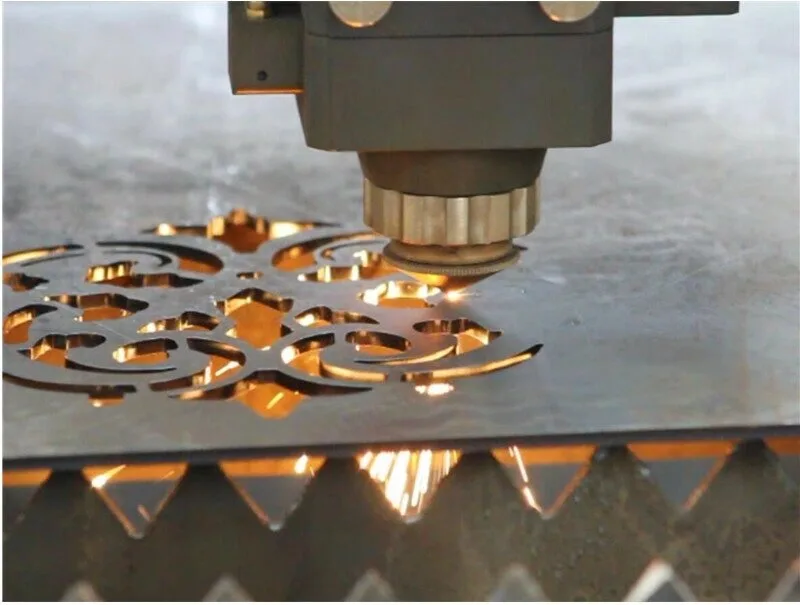

5. Schneidvorgang:

Sobald der Strahl richtig fokussiert ist, beginnt der Schneidvorgang. Die CNC-Steuerung steuert die Bewegung des Laserstrahls präzise entlang des programmierten Schneidpfads und führt ihn mit hoher Geschwindigkeit und Genauigkeit durch das Material.

6. Materialabtrag:

Wenn der Laserstrahl auf das Werkstück trifft, erhitzt er das Material und verdampft oder schmilzt es entlang des Schneidpfads. Das geschmolzene oder verdampfte Material wird dann durch Hilfsgase wie Stickstoff oder Sauerstoff weggeblasen, sodass ein sauberer, präziser Schnitt zurückbleibt.

7. Abkühlung und Verfestigung:

Nach Abschluss des Schnitts werden die neu gebildeten Schnittkanten schnell abgekühlt und verfestigt. Die richtige Kühlung hilft, Verformungen und Verformungen des Materials zu verhindern und gewährleistet Maßgenauigkeit und Qualität der fertigen Teile.

8. Nachbearbeitung:

Abhängig von den spezifischen Anforderungen der Anwendung können zusätzliche Nachbearbeitungsschritte wie Entgraten, Reinigen oder Oberflächenbehandlung durchgeführt werden, um die Schnittkanten zu verfeinern und das Aussehen und die Funktionalität des Endprodukts zu verbessern.

Vorteile des Laserschneidens

Das Laserschneiden bietet gegenüber herkömmlichen Schneideverfahren mehrere entscheidende Vorteile und ist daher für viele Fertigungs- und Herstellungsprozesse die bevorzugte Wahl. Zu den wichtigsten Vorteilen zählen:

Präzision:

Laserschneidmaschinen können ein extrem hohes Maß an Präzision erreichen und so komplexe Designs und enge Toleranzen ermöglichen.

Geschwindigkeit:

Dank hoher Schneidgeschwindigkeiten und minimaler Rüstzeit ermöglicht das Laserschneiden eine effiziente Produktion und schnelle Durchlaufzeiten.

Vielseitigkeit:

Das Laserschneiden kann auf eine große Bandbreite von Materialien angewendet werden, darunter Metalle, Kunststoffe, Keramik und Verbundwerkstoffe, und ist daher für vielfältige Anwendungsgebiete geeignet.

Minimaler Materialabfall:

Durch die Fokussierung des Laserstrahls entstehen schmale Schnittbreiten und minimaler Materialabfall, wodurch die Materialausnutzung maximiert und die Kosten gesenkt werden.

Automatisierung:

Integrierte CNC-Steuerungs- und Automatisierungsfunktionen optimieren den Schneidprozess, erhöhen die Produktivität und minimieren menschliche Fehler.

Fazit

Zusammenfassend lässt sich sagen, dass eine Laserschneidmaschine ein hochentwickeltes Werkzeug ist, das die Kraft von fokussiertem Licht nutzt, um verschiedene Materialien präzise und effizient zu schneiden. Durch das Verständnis der grundlegenden Prinzipien und Prozesse können Hersteller und Verarbeiter diese fortschrittliche Technologie nutzen, um neue Möglichkeiten in Design, Produktion und Innovation zu erschließen. Da sich das Laserschneiden weiterentwickelt und verbessert, wird seine Rolle bei der Gestaltung der Zukunft der Fertigung weiter wachsen und branchenübergreifend Fortschritt und Spitzenleistungen vorantreiben.