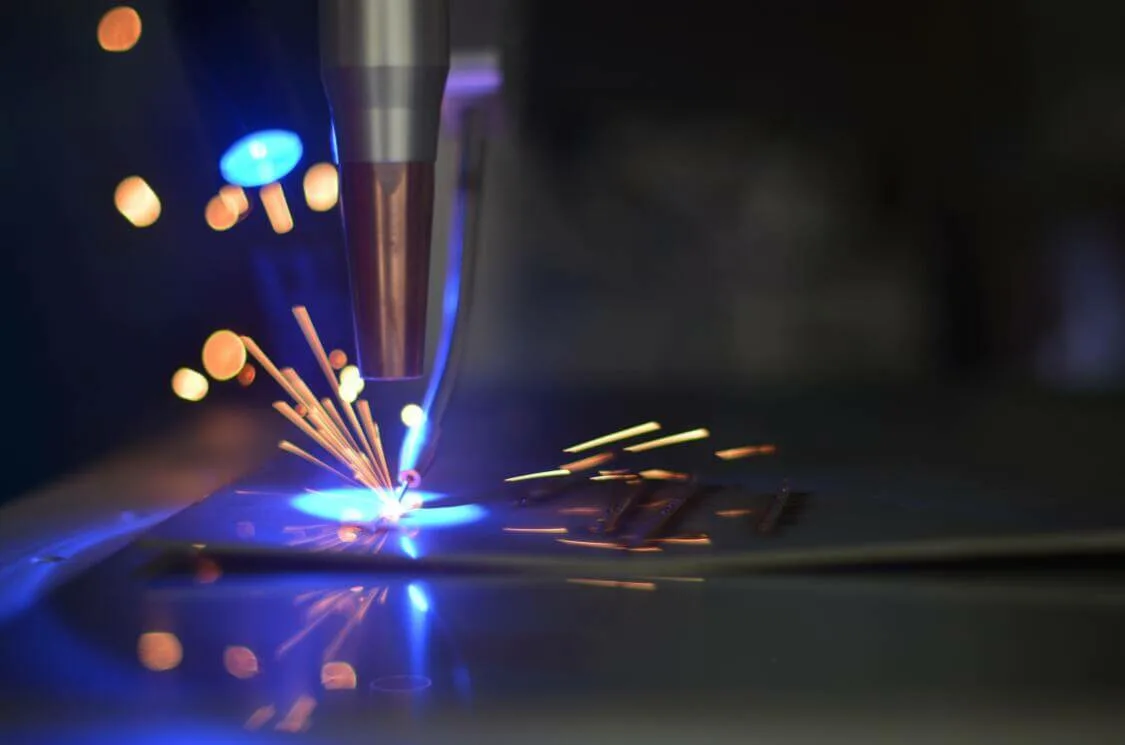

Die traditionelle Rohrbearbeitung beruht häufig auf Methoden wie Sägen und Stanzen. Diese Ansätze können jedoch Grate, Schlacke und ungenaue Lochdurchmesser hinterlassen, die den modernen industriellen Anforderungen kaum gerecht werden. Das Aufkommen von Laser-Rohrschneidemaschinen hat die Rohrverarbeitung revolutioniert und bietet eine Lösung, die glatte Schnittflächen und äußerst flexible Lochgrößen liefert, um den unterschiedlichen Anforderungen der Fabriken gerecht zu werden.

Während Laser-Rohrschneidemaschinen neue Möglichkeiten eröffnen, müssen für eine optimale Leistung auch wichtige Techniken beherrscht werden, insbesondere beim heiklen Prozess des Lochstechens. Hier sind einige wichtige Überlegungen, die Sie berücksichtigen sollten:

Die Präzision des Servomotors ist von größter Bedeutung

Schlecht kalibrierte Servomotoren können dazu führen, dass der Laser elliptische oder unregelmäßig geformte Löcher statt sauberer, kreisförmiger Öffnungen erzeugt. Diese Fehlanpassung in der XY-Achsenbewegung ist häufig auf falsche Servomotorparametereinstellungen zurückzuführen. Die genaue Abstimmung der Servomotoren ist entscheidend für die Schnittqualität, die Laser-Rohrschneidemaschinen erreichen können.

Den optimalen Punkt für das Hilfsgas finden

Der Schneidprozess ist auf Hilfsgase angewiesen, um die Leistung zu optimieren. Dabei ist es entscheidend, den richtigen Druck einzustellen. Zu geringer Hilfsgasdruck kann zu Graten, Schlacke und sogar Kohlenstoffablagerungen am Werkstück führen. Umgekehrt erhöht zu hoher Druck das Risiko von Ausbrüchen beim Lochstechen. Bediener müssen lernen, den Hilfsgasdruck sorgfältig anzupassen, um die perfekte Balance zu erreichen.

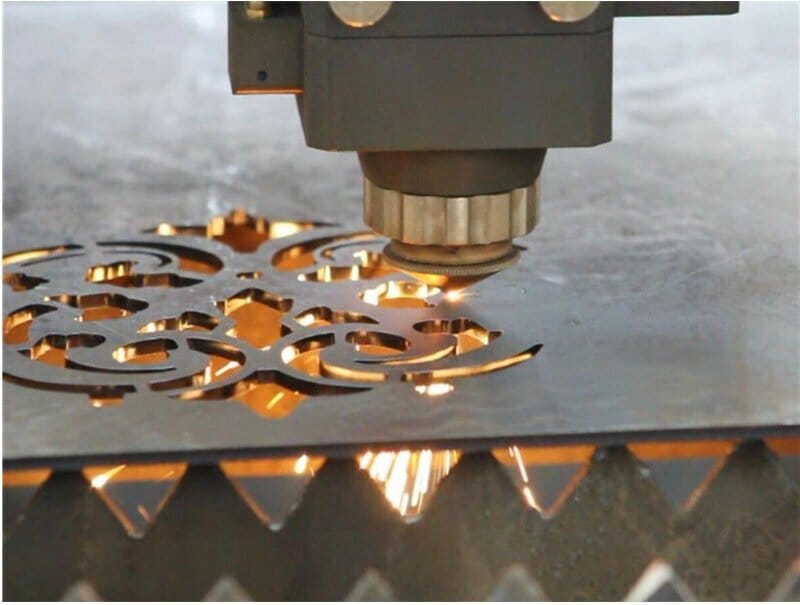

Auf die Lochgröße kommt es an

Beim Laserschneiden von Rohren gibt es ein optimales Verhältnis zwischen Lochdurchmesser und Materialstärke – etwa 1:1. Löcher mit größerem Durchmesser ergeben tendenziell qualitativ hochwertigere runde Öffnungen, während kleinere Löcher eher zu unvollständigem Durchstechen und Unregelmäßigkeiten neigen. Wenn Bediener diese Größendynamik verstehen, können sie die Lochabmessungen so festlegen, dass die Leistungsfähigkeit der Maschine optimal genutzt wird.

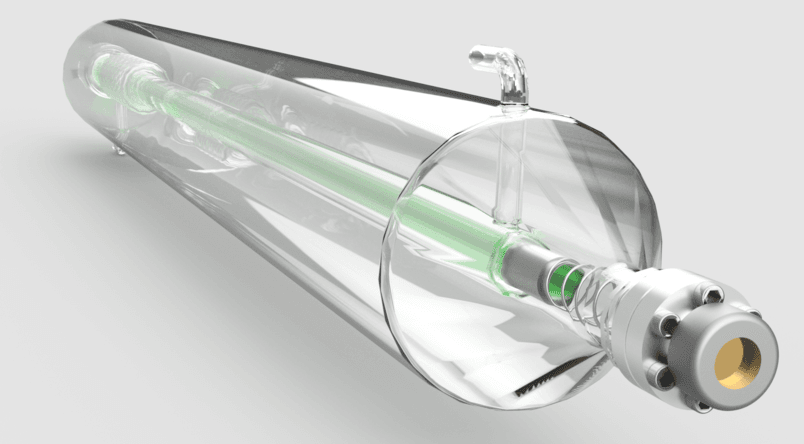

Präzisionskomponenten sind nicht verhandelbar

Servomotoren sind nicht die einzigen kritischen Komponenten – auch die Genauigkeit von Führungsschienen und Leitspindeln wirkt sich direkt auf die Bohrgenauigkeit aus. Bei der Spezifikation oder dem Kauf von Laser-Rohrschneidemaschinen ist es wichtig, hochwertige Markenteile mit engen Toleranzen zu bevorzugen. Wenn Sie bei der Komponentenqualität sparen, kann dies die Gesamtleistung der Maschine erheblich beeinträchtigen.

Durch die Beherrschung dieser Schlüsseltechniken können Hersteller das volle Potenzial ihrer Laser-Rohrschneidemaschinen ausschöpfen und gleichbleibend hochwertige Teile produzieren, die den anspruchsvollsten Branchenanforderungen gerecht werden. Mit einem scharfen Auge fürs Detail und dem Engagement für kontinuierliche Optimierung ist der Weg zur Exzellenz beim Laser-Rohrschneiden in greifbare Nähe gerückt.