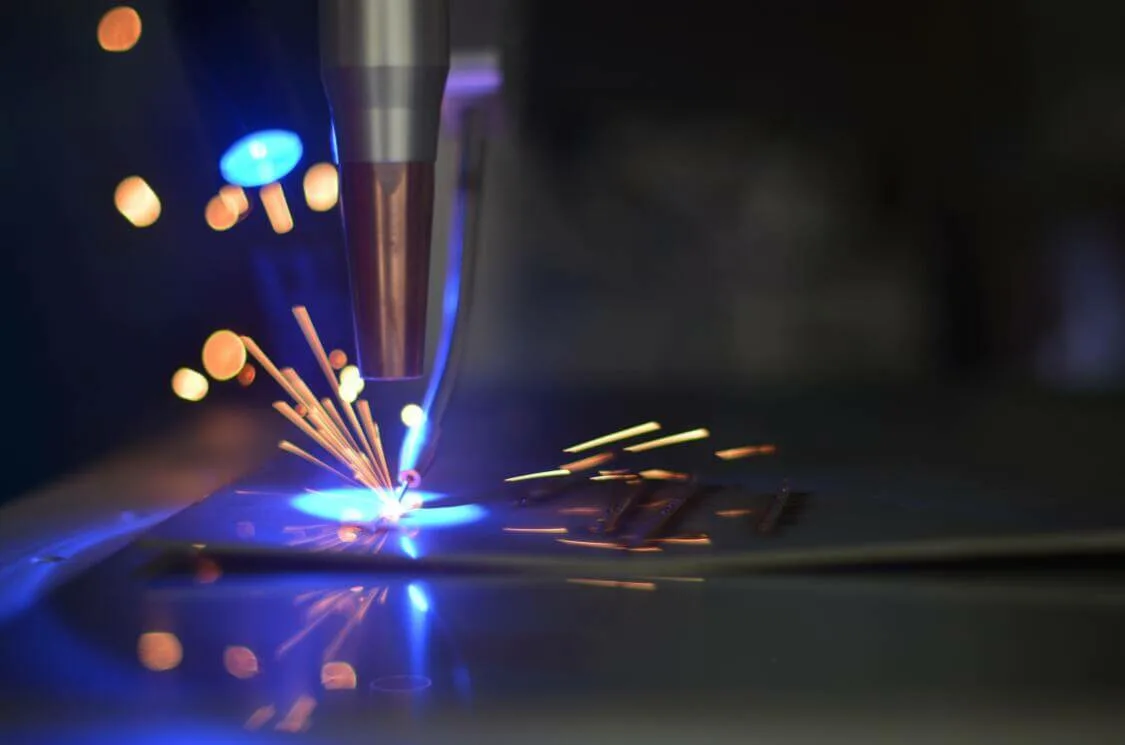

レーザー切断技術の発展に伴い、レーザー切断は金属製造分野でかけがえのない役割を果たしています。レーザー切断は、フラットパネル切断から3次元パイプ切断へと徐々に変化してきました。現在、金属パイプを切断するためのレーザー機器には、チューブレーザー切断機とチューブおよびプレートレーザー切断機の2種類があります。では、チューブレーザー切断に最適なのはどちらでしょうか?

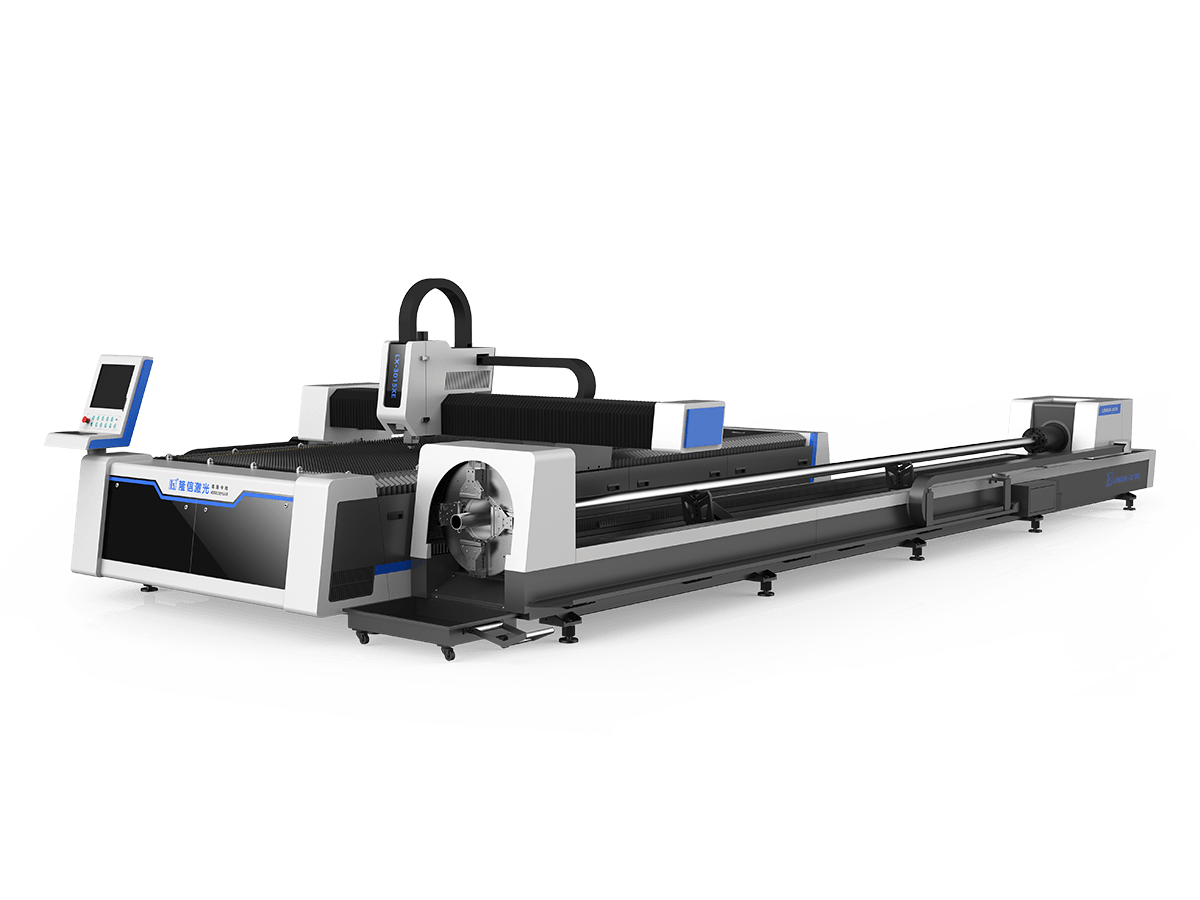

チューブおよびプレートレーザー切断機について:

プレートおよびチューブレーザーカッターの利点:

1. 1台のマシンで2つの用途に使用でき、スペースを節約できます。

パイプとプレートのレーザー切断機にはデュアルワークテーブルが装備されており、2つの基本プロセスを1つのユニットに統合することで、プレートとパイプのデュアル切断機能を実現します。床面積が削減され、個別の機器が不要になるため、工場の貴重な床面積を解放できます。これは、スペースが限られている小規模なワークショップや工場にとって特に有益です。

2. 投資コストを節約する

2 台の別々のパイプ曲げ機とプレート切断機に投資すると、初期購入価格だけでなく、メンテナンスと運用コストの面でもコストがかかります。オールインワン PC はこれらの費用を削減し、長期的にはコスト効率の高いソリューションになります。

3. 効率性の向上

効率は製造業にとって非常に重要です。オールインワンのチューブおよびプレート マシンは、複雑な設定変更やマシン間の材料の移動を必要とせずに、オペレーターがチューブ曲げ機能とプレート切断機能を切り替えることができるため、シームレスなワークフローを実現します。これにより、ダウンタイムが短縮され、全体的な生産性が向上します。

プレートおよびチューブレーザーカッターの欠点:

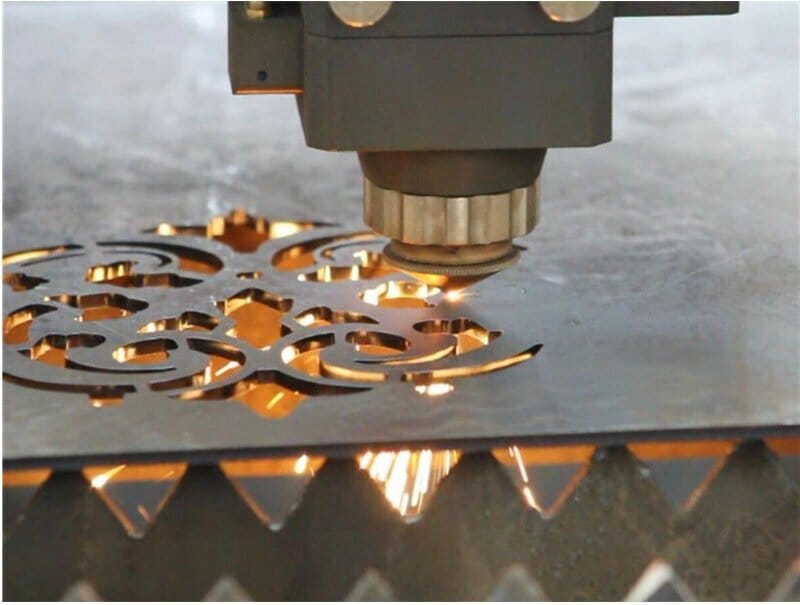

1. 切断精度が低い

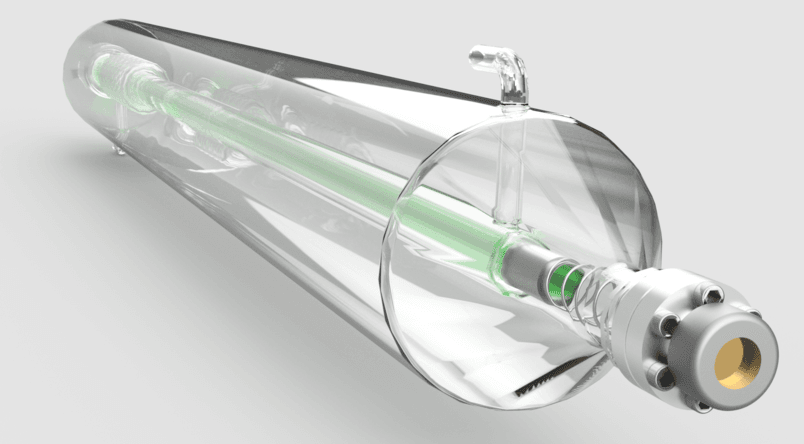

構造設計上、この機械の主な機能は依然としてプレート/シートの切断です。パイプ切断用に特別に設計されたレーザービームがないため、焦点を合わせるのが難しい場合があります。また、専門的なパイプネスティングシステムがないため、チューブ切断の切断精度が低くなります。

2. プレートとチューブを同時に切断することはできません

常にパイプを切断する作業がある場合、パイプとプレートのレーザー切断機ではパイプとプレートを同時に切断することはできません。2 つの作業を同時に実行できないため、2 台のマシンが必要です。さらに、精度調整が不十分な場合、切り替え時に材料の無駄が発生しやすくなります。

3.チューブの長さに制限がある

プレートとチューブのレーザー切断機は統合設計を採用しており、本来の目的はスペースを節約することです。長いチューブ切断設計や長い材料ラックはありません。

4.パイプの残渣は節約できない

プレートとチューブのレーザー切断機は、切断プロセス中に発生する尾材の無駄を節約するように特別に設計されていません。また、合理的な材料配置を実現するための専門的なパイプネスティングシステムも不足しています。

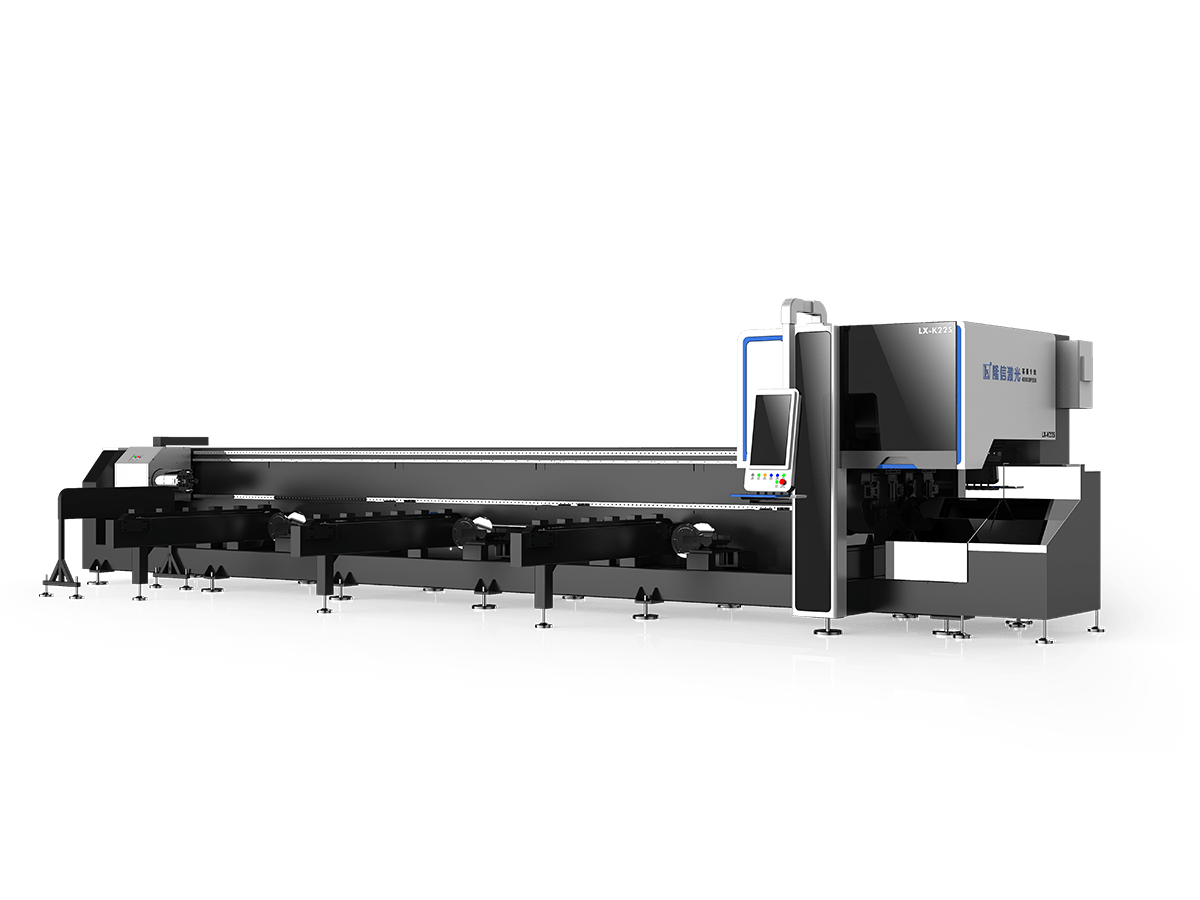

チューブレーザー切断機について:

チューブレーザー切断機は、その名前が示すように、チューブ/パイプの切断に特化しています。大規模なチューブ切断に最適です。すべてのコンポーネントは、安定して効率的なチューブ切断のために設計されています。

チューブレーザー切断機の利点:

1.様々な形状のチューブを切断可能

一般的な 3D レーザー チューブ切断機は、丸パイプ、角パイプ、アングル チャンネル鋼、U 字型パイプ、異形パイプなどのパイプを切断するために使用できます。 さまざまな直径、厚さ、材質のパイプに応じて、設計をカスタマイズし、適切な材料ラック、チャック、レーザー ヘッド、ネスティング システムなどを選択できます。

2.さまざまなチューブ加工ニーズに対応可能

切断だけではありません。レーザーチューブ切断機は、穿孔、ベベル切断、複合切断、中空パンチング、アーク切断、パイプ彫刻なども実行できます。

3. 加工精度の向上

一般的に、最先端のレーザー切断機の位置決め精度は±0.05mmに達し、繰り返し位置決め精度は±0.03mmに達します。そのため、航空宇宙、自動車、医療機器、建設など、高いチューブ切断精度が求められる業界では、特別にカスタマイズされた高精度レーザーチューブ切断機が必要です。

4.材料の自動積み下ろし

レーザーパイプ切断機には自動積み込み・積み下ろし装置が付いています。レーザーパイプ切断機の主な設備として、自動供給機には自動クランプ、自動ナイフ供給、自動供給、自動長さ設定、自動定数停止、動力計などの機能があり、パイプの全自動供給を実現します。

特に、重くて大きな金属パイプの積み下ろしは、人手に頼るとコストが非常に高くなります。レーザーパイプ切断機のメイン回路は、PLCプログラマブルコントローラを使用して動作します。プログラムを設定すると、人の手が解放され、人件費を削減できます。

5.材料を節約する

パイプ切断における尾鉱の無駄は悩みの種です。専用のレーザーパイプ切断機には、この問題を解決する方法が数多くあります。

たとえば、優れたパイプネスティングソフトウェアを使用して自動ネスティングを実現し、ネスティングの材料を節約することを優先して、尾鉱の無駄を減らします。または、ハードウェア上の可動フロントチャック(Longxinレーザーの独自の技術)を使用して、レーザーヘッドが2つのチャックの間を切断し、各チューブの尾鉱を最小40mmに短縮できるようにすることで、顧客が年間3〜5トンの材料を節約するのに役立ちます。

チューブレーザー切断機の欠点:

1.チューブのみ切断可能

プレート切断とパイプ切断の両方のニーズがあり、プレート切断のニーズの方がはるかに多い場合は、チューブレーザー切断機を選択しないでください。

2.価格が比較的高い

一方、レーザーパイプ切断機の製造技術は、プレート切断機よりも困難です。レーザーパイプ切断機では、パイプを切断し、切断結果の精度を確保するために、より高い技術レベルとより複雑な設備が必要です。これらの技術と設備のコストにより、レーザーパイプ切断機の価格が高くなります。

一方、パイプ切断市場が拡大し続けるにつれて、レーザーパイプ切断機の需要も増加しています。この市場需要の増加は、レーザーパイプ切断機の価格上昇につながります。

要約する

上記の分析を通じて、これら 2 つのマシンの長所と短所について基本的な理解が得られたことと思います。 全体的に、パイプ切断の需要が大きくなく、パイプ切断の精度、処理効果の要件が高くない場合は、チューブとプレートのレーザー切断機を選択できます。

逆に、将来的に主なビジネスで大型かつ高速のチューブ切断が必要な場合は、プロ仕様のレーザー チューブ切断機を選択する必要があります。優れたレーザー パイプ切断機は、中断することなく 24 時間稼働でき、安定した利益の流れを保証します。