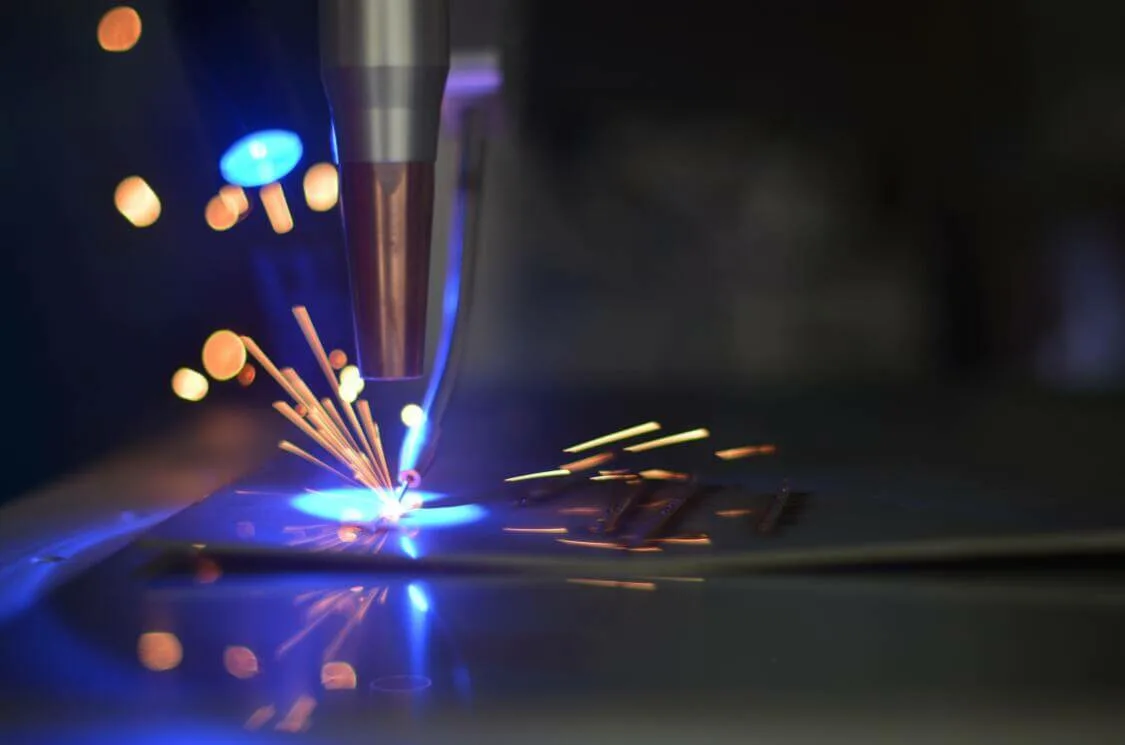

Während der Nutzung des

Laser-Rohrschneidemaschine, es kann Situationen geben, in denen die Metall-Laserschneidmaschine das Material nicht durchschneiden kann, was unsere Verarbeitungsqualität beeinträchtigt und Material verschwendet. Dieser Artikel analysiert häufige Gründe und Lösungen für Sie.

1.Die Schnittgeschwindigkeit ist zu hoch

Wenn die Laser-Rohrschneidemaschine zu schnell betrieben wird, bleibt möglicherweise keine Zeit für die Wärmeleitung auf der Rohroberfläche, wodurch die Schnitttiefe zu gering oder ein Durchschneiden völlig unmöglich wird. Insbesondere beim Schneiden von Spezialrohren oder Rohren mit großer Dicke, wie z. B. Profilen, speziell geformten Rohren usw., wenn der Schneidkopf bis zur Ecke schneidet, kann es leicht passieren, dass der Schnitt nicht durchschneidet oder der Schnitt nicht glatt ist, weil die Dicke der Ecke größer wird und die Schnittgeschwindigkeit zu hoch ist. Lösung: Reduzieren Sie die Schnittgeschwindigkeit oder erhöhen Sie die Leistung, um die Schnitttiefe zu erhöhen. Reduzieren Sie die Schnittgeschwindigkeit und erhöhen Sie den Druck des Hilfsgases an den Ecken des Rohrschnitts.

2.Die Dicke des verarbeiteten Rohres überschreitet die Schnittdicke der Gerätegrenze

Laser-Rohrschneidemaschinen mit unterschiedlichen Leistungen haben eine begrenzte Schnittdicke. Wenn diese Grenzdicke überschritten wird, ist die Schneidwirkung des Geräts unbefriedigend, und es kommt zu unvollständigem Schneiden. Lösung: Erhöhen Sie die Laserleistung oder wählen Sie ein Modell, das für die Materialdicke besser geeignet ist, um dickere Materialien verarbeiten zu können.

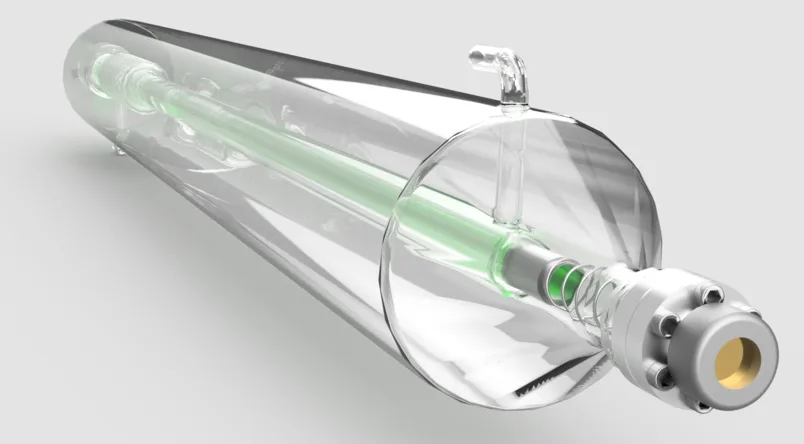

3. Schlechte Spotqualität

Die Punktqualität der Laser-Rohrschneidemaschine wirkt sich direkt auf den Schneideffekt aus. Wenn die Punktqualität schlecht ist, reicht die Schnitttiefe nicht aus und selbst der Schnitt kann nicht durchdrungen werden. Lösung: Passen Sie die Punktqualität des Lasers an oder ersetzen Sie die hochwertige Glasfaser.

4.Unzureichender Gasdruck

Während des Betriebs der Laser-Rohrschneidemaschine besteht die Aufgabe des Gases darin, die Klinge und das Schneidmaterial zu kühlen und die Reaktion zwischen Strahl und Material zu verbessern. Wenn der Gasdruck nicht ausreicht, kann dies auch zu schlechten Schneidergebnissen führen. Lösung: Überprüfen Sie den Gasdruck, erhöhen Sie den Hilfsgasdruck oder ersetzen Sie ihn direkt durch ein Gas besserer Qualität. Reinigen Sie die Düse regelmäßig von Fremdkörpern und ersetzen Sie das destillierte Wasser im Kühlsystem umgehend.

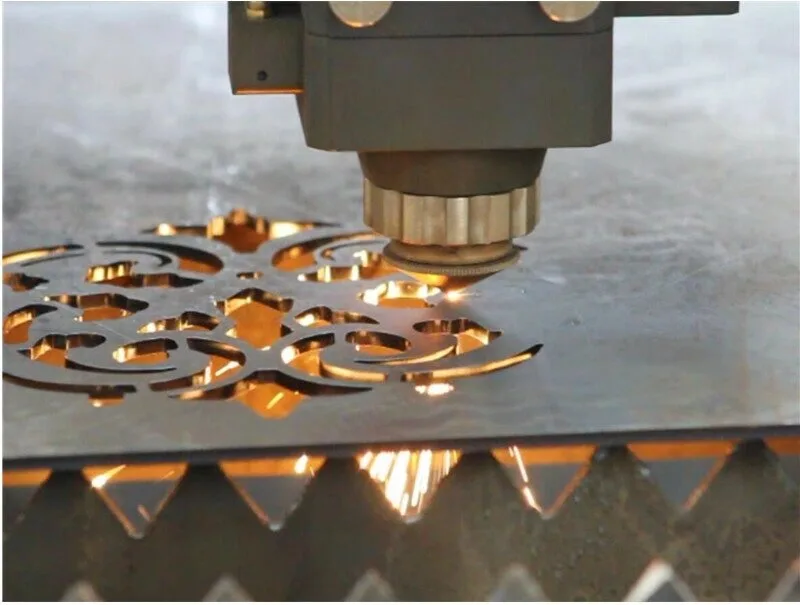

5. Falsche Einstellung der Brennweite des Schneidkopfes

Die Brennweite des Schneidkopfes im optischen System beeinflusst auch die Schnittqualität des Rohres. Der normale Fokus des Schneidkopfes hat drei Zustände: Negativfokus, Nullfokus und Positivfokus. Unter diesen eignet sich der Positivfokus zum Sauerstoffschneiden von Kohlenstoffstahlmaterialien, der Nullfokus zum Schneiden dünner Platten und der Negativfokus zum Stickstoff-/Luftschneiden von Edelstahl, Kohlenstoffstahl, verzinktem Stahl, Aluminium, Kupfer und anderen Materialien. Dies erfordert, dass wir beim Schneiden verschiedener Rohrmaterialien die richtige Fokusposition des Schneidkopfes wählen. Wenn das optische Pfadsystem locker oder verformt ist, beeinflusst dies den Fokus des Strahls und somit die Schneidwirkung. Lösung: Es ist notwendig, das optische System regelmäßig zu überprüfen und den Fokus des Laserrohrschneidkopfes anzupassen. Passen Sie den Fokus an, bis der Laser einen sehr runden Punkt auf dem Papier erzeugt.

6. Die Laserleistung nimmt ab

Nach längerem Gebrauch des Lasers der Faserlaserschneidmaschine nimmt die Leistung mit der Zeit allmählich ab, was schließlich zu einer Verringerung der Schneidfähigkeit und der Unfähigkeit zum Durchschneiden führt. Lösung: Wenden Sie sich an den Zubehörlieferanten, um den Laser durch einen neuen zu ersetzen.

7. Verschmutzung optischer Komponenten und Kühlwasser

Zu den optischen Komponenten gehören Fokussierspiegel, Reflektoren usw. Da sie über einen langen Zeitraum schlechten Arbeitsbedingungen ausgesetzt sind, können auf der Oberfläche solcher Linsen leicht Rückstände zurückbleiben, die die Laserleistung des Geräts verringern und dazu führen, dass das Schneiden nicht mehr möglich ist. Wenn die Wasserquelle des Kühlsystems nicht sauber ist, beeinträchtigt dies die Kühlwirkung des gesamten Schneidsystems, verstopft die Wasserkanäle des Schneidkopfs und des Generators, beeinträchtigt die Qualität des Rohrschneidens oder verursacht Schäden am Generator und Schneidkopf, was zu größeren wirtschaftlichen Verlusten führt. Daher muss das Laserschneidsystem reines Wasser verwenden, vorzugsweise destilliertes Wasser, um ein Verstopfen der Wasserkanäle im Schneidkopf und Generator zu vermeiden, das die Kühlwirkung beeinträchtigt. Lösung: Überprüfen Sie regelmäßig die Sauberkeit der optischen Komponenten, reinigen Sie die Fremdkörper in der Düse umgehend und ersetzen Sie das destillierte Wasser im Kühlsystem

Zusammenfassend lässt sich sagen, dass die Gründe, warum die Laser-Rohrschneidemaschine nicht durchschneiden kann, vielfältig sein können. Solange jedoch die Fehlerursache beseitigt und gezielte Anpassungen vorgenommen werden, kann die Laser-Rohrschneidemaschine den normalen Betrieb wieder aufnehmen und die Arbeitseffizienz und -qualität verbessern. Wenn Sie das Problem nach der Behebung der oben genannten häufigen Ursachen immer noch nicht finden, können Sie

kontaktiere uns. Longxin ist ein professioneller Hersteller von Laser-Rohrschneidemaschinen, der Ihnen die beste Unterstützung bietet.