Genel bakış

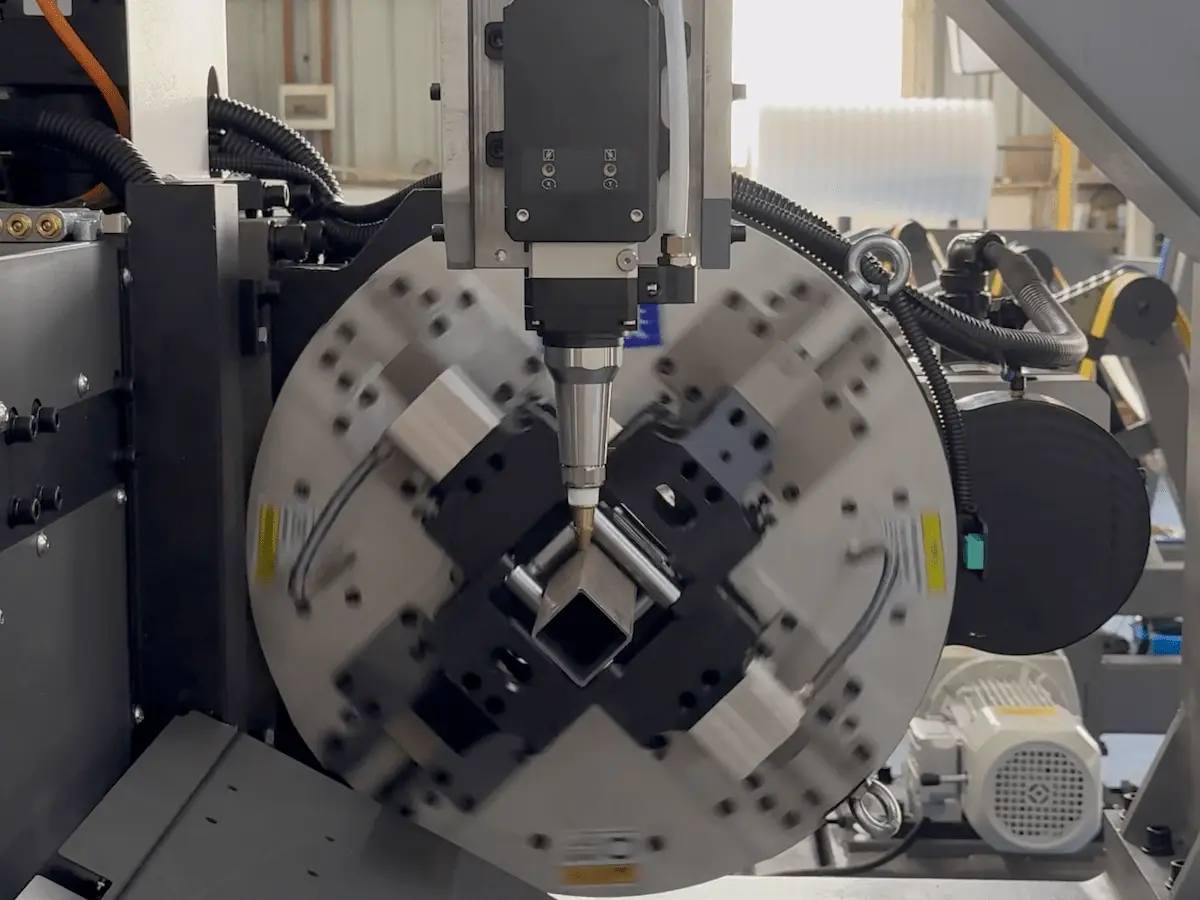

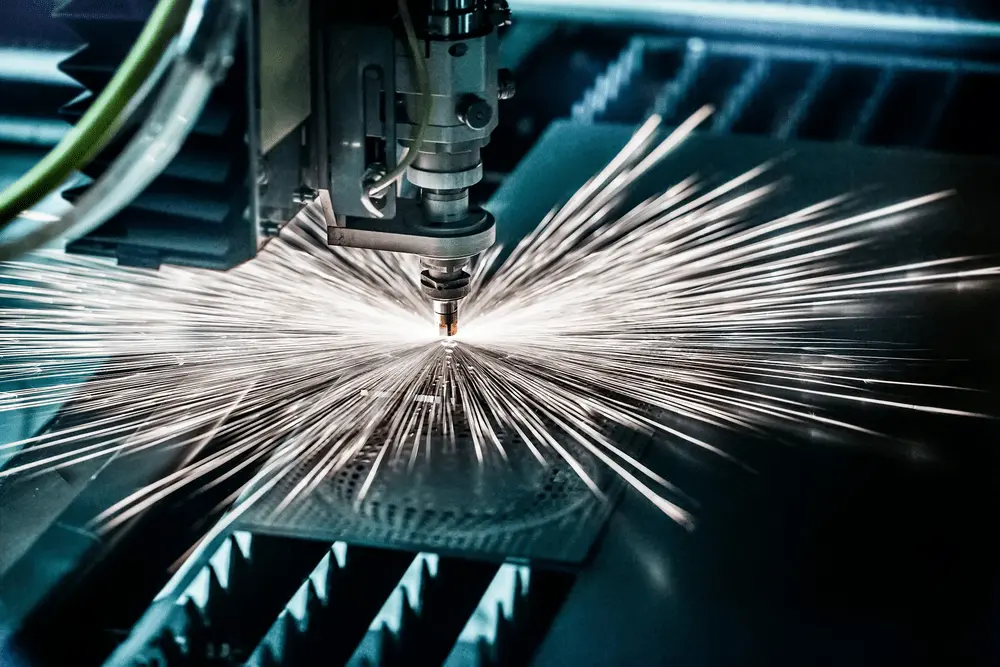

Mandren, her türlü lazer tüp kesme makinası: Tutma durumu, kesme hassasiyetini, parça eşmerkezliğini ve makinenin çalışma süresini doğrudan etkiler. Aşağıda, en yaygın mandren tutma sorunlarını kategorize eden, temel nedenlerini açıklayan ve atölyede uygulayabileceğiniz açık, eylem odaklı çözümler ve en iyi bakım uygulamaları sunan pratik, mühendis düzeyinde bir kılavuz bulunmaktadır.

Hızlı teşhis kontrol listesi (önce kontrol edilmesi gerekenler)

-

Kesim sırasında parça kayıyor mu (konumsal sapma veya bükülmüş dikişler)?

-

Kayma veya düzensiz sıkma kuvveti var mı?

-

Mandren tertibatından gelen olağandışı bir ses veya titreşim var mı?

-

Hava kaçağı (tıslama) var mı, yoksa sistem pnömatik basınç mı kaybediyor?

-

Parça eşmerkezlilik toleransı dışında mı (>0,1 mm)?

Yukarıdakilerden herhangi birine “evet” yanıtı verdiyseniz, aşağıdaki hedefli sorun giderme adımlarını izleyin.

Sık karşılaşılan sorunlar, nedenleri ve adım adım çözümleri

1) Kararsız sıkıştırma → konumsal sapma

Belirtiler: Kesme sırasında iş parçası kayar, bu da delik/kesme ofsetlerine veya tutarsız dikiş genişliklerine neden olur.

Olası nedenler ve çözümler

-

Aşınmış çene yüzleri: Çenelerde aşınma, çukurlaşma veya “çan ağzı” deformasyonu olup olmadığını kontrol edin. Aşırı aşınmış çeneleri değiştirin.

-

Enkaz birikimi: Mandreni sökün ve kılavuz rayları, kelepçe bloklarını ve temas yüzeylerini temizleyerek demir tozu ve talaşları giderin.

-

Mekanik boşluk: Silindirleri, dişlileri ve şanzıman boşluğunu kontrol edin; dişli geçişleri ve silindir boşluklarını üreticinin standartlarına göre yeniden ayarlayın.

-

Pnömatik basınç: Çalışma hava basıncının sabit olduğundan emin olun; kelepçe genellikle yaklaşık 0,4–0,6 MPa güvenilir kavrama için — regülatörü ve beslemeyi kontrol edin.

2) Yetersiz kelepçe kuvveti nedeniyle kayma

Belirtiler: İş parçası dönüş/kesme sırasında kayar; genellikle daha ağır veya yuvarlak malzemelerde görülür.

Düzeltmeler

-

Hava yolu ve basınç: Pnömatik hatları, bağlantı parçalarını ve valfleri sızıntı açısından inceleyin. Çalışma basıncını uygun çalışma aralığına yükseltin (makine özelliklerine bakın).

-

Temas yüzeyi kontaminasyonu: Çene yüzeylerinden yağ, talaş ve tozu temizleyin.

-

Aşınmış arka çeneler veya silindirler: Aşınmış çene bileşenlerini veya sızıntı yapan silindirleri inceleyin ve değiştirin.

3) Gürültü, tıkırtı veya sallanma

Belirtiler: Mandren dönüşü sırasında olağandışı sesler; mandrende gözle görülür salınım.

Nedenleri ve çözümleri

-

Gevşek veya aşınmış iç parçalar: Bağlantı elemanlarını sıkın ve yatak boşluğunu kontrol edin. Aşınmış yatakları veya dişli kutusu parçalarını değiştirin.

-

Dişli dişleri arasındaki talaş/kesme kalıntıları: Dişli dişlerini temizleyin ve uygun yağlama uygulayın (yağlama kılavuzuna bakın).

-

Dişli ağzı hizalama hatası: Düzgün bir aktarım sağlamak için dişli boşluğunu ayarlayın.

4) Pnömatik sızıntılar (hava kaçışı)

Belirtiler: Sesli tıslama, kelepçe kuvvetinin kaybı, aralıklı çalışma.

Düzeltmeler

-

Contaları değiştirin: Yaşlanma, kesik veya deformasyon gösteren O-ringleri ve sızdırmazlık elemanlarını inceleyin ve değiştirin.

-

İç sızıntı yollarını onarın: Mandreni sökün ve basınç testi yapın, iç sızıntıları bulun; hasarlı geçitleri onarın.

-

Bağlantı parçalarını ve vanaları kontrol edin: Boru bağlantılarını, solenoid valfleri ve silindir contalarını kontrol edin.

5) Eşmerkezlilik (salınım) tolerans dışı

Etki: Deliklerin yanlış yerleştirilmesine ve montajın kötü oturmasına neden olur.

Düzeltme prosedürü

-

Kadranlı gösterge ile ölçün: Bir kadran göstergesi kullanarak salgıyı kontrol edin ve okumaları kaydedin.

-

Montajı ayarlayın: Mandreni izin verilen toleranslar dahilinde yeniden konumlandırın ve sabitleyin; tipik hedef ≤ 0,1 mm eşmerkezlilik.

-

Otomatik merkezleme rutinlerini kullanın: Mümkünse, makinenin beş noktalı seviyeleme / otomatik merkezleme rutinini çalıştırarak hassas hizalama gerçekleştirin.

Günlük ve periyodik bakım (önleyici uygulamalar)

Yağlama

-

Her vardiya veya makinenin yağlama programına göre rulmanlara ve dişli ağlarına lityum bazlı gres (Lityum gres No.2) sürün.

Temizlik

-

Lazer cürufu ve metal talaşını düzenli olarak temizleyin. Haftada 2-3 kez hafif bir temizlik yapın; daha derinlemesine inceleme ve temizliği planlı olarak gerçekleştirin.

Hava kalitesi ve basıncı

-

Temiz ve kuru basınçlı hava kullanın. Makinenin belirtilen aralığında birincil besleme basıncını koruyun (genel besleme aralığı 0,4–1,0 MPa), kelepçe özellikleri genellikle 0,4–0,6 MPa.

Bağlantı elemanları ve ön çalışma kontrolleri

-

Her vardiya öncesinde: çene bağlantı elemanlarını, çene açılma sınırlarını ve mandrenin sorunsuz bir şekilde kapanıp açıldığını kontrol edin.

-

Hava beslemesi kasıtlı olarak kapatılmışken mandreni asla çalıştırmayın ve mandren dönerken manuel serbest bırakma düğmesine basmaktan kaçının.

Güvenlik kuralları ve en iyi uygulamalar

-

Mandreni çıkarmadan veya takmadan önce daima gücü kapatın ve pnömatik beslemeyi izole edin.

-

Mandrenin kavrama kapasitesine yakın parçalarla çalışırken dönme hızını azaltın.

-

Standart olmayan veya ince cidarlı profiller için, deformasyonu önlemek için RPM ve sıkıştırma stratejisini ayarlayın.

-

Garip şekilli boruları işlerken, profile uygun boyutlarda özel çeneler kullanın ve özel takım yolları kullanmayı düşünün (birçok makine, pahsız kare borular için “tek tuşla özel takım yolu” sunar).

Özel konfigürasyonlar ve ipuçları

-

3 hava devresi ile 4 hava devresi: Mandreninizin pnömatik düzenini bilin. 4 hava devreli bir mandren genellikle ana silindiri ve yardımcı sert çeneyi bağımsız olarak kontrol eder; 3 hava mandrenleri, havalandırma sırasında yardımcı çeneyi kontrol etmek için ana çeneye güvenebilir. Beklenmedik serbest bırakmaları önlemek için kontrol mantığını uygun şekilde ayarlayın.

-

Düzensiz kesitler için özel çeneler: Standart çeneler asimetrik veya profilli bir boruyu sabitleyemiyorsa, eşmerkezliliği korumak ve kaymayı önlemek için o bölüm için tasarlanmış özel çeneler takın.

Sorun giderme akışı (kompakt)

-

Semptomu yeniden oluşturun ve ne zaman/nasıl ortaya çıktığını kaydedin.

-

Görsel inceleme: çeneler, contalar, bağlantı parçaları ve kalıntılar.

-

Pnömatik: basıncı, hortumları ve solenoidleri kontrol edin.

-

Mekanik: yatakları, dişlileri ve bağlantı elemanlarını inceleyin.

-

Eşmerkezliliği ölçün ve gerektiğinde parçaları yeniden hizalayın veya değiştirin.

-

Doğrulama kesimi yapın ve tekrarlanabilirliği izleyin.

Sonuç

Proaktif bir bakım programı ile disiplinli sorun giderme adımları, mandrenle ilgili sorunların üretim kayıplarına dönüşmesini önleyecektir. Önemli noktalar: çene yüzeylerini ve kılavuz rayları temiz tutun, doğru pnömatik basıncı koruyun, aşınmış çeneleri veya contaları derhal değiştirin ve eşmerkezlilik hedefleyin. ≤ 0,1 mm düzenli kadran göstergesi kontrolleri ile. Bu önerilerin uygulanması kaymayı en aza indirecek, kesim kalitesini artıracak ve mandren ömrünü uzatacaktır.